25 yıllık birikimiyle talaşlı imalat çözümlerinde yüksek teknoloji ve tecrübe sunan Ankara merkezli BEM Limited Şirketi, CNC takım tezgahları sektöründeki çözümlerine en son teknolojileri eklemeye devam ediyor. 10’dan fazla markanın Türkiye mümessilliğini üstlenen BEM, İsviçre menşeli HEULE+ markasının tersten işleme takımlarını da bünyesine kattı. Otomotiv, havacılık ve daha birçok sektörde kullanılan tersten işleme takımları pompa vana ve kompresör üretilen tesislerde hayat kurtarıcı bir rol üstleniyor.

Yeni çözümlerini Maktek Avrasya Fuarı’nda sergileyen BEM Limited Şirketi’nin sahibi İbrahim Oben Erdoğuş, HEULE+ markasının tersten işleme takımlarını Pompa ve Vana Sistemleri Dergisi’ne değerlendirdi. Tersten işleme takımlarının deliğin önünden girip arkasına tersten fatura açmayı mümkün hale getirdiğini ve bu işlemin birçok avantajı bulunduğunu vurgulayan Erdoğuş, “Bu takımlar deliğin önünden girip arkasına tersten fatura açmanın yanı sıra; delinmiş bir deliğin hem gerişine hem de çıkışına parçayı çevirmeden pah kırabilmek ya da bir borunun radyal eksenine delinmiş deliğin hem girişindeki çapağı almak hem de çıkışındaki çapağı almak gibi imkanlar veriyor” açıklamasında bulundu.

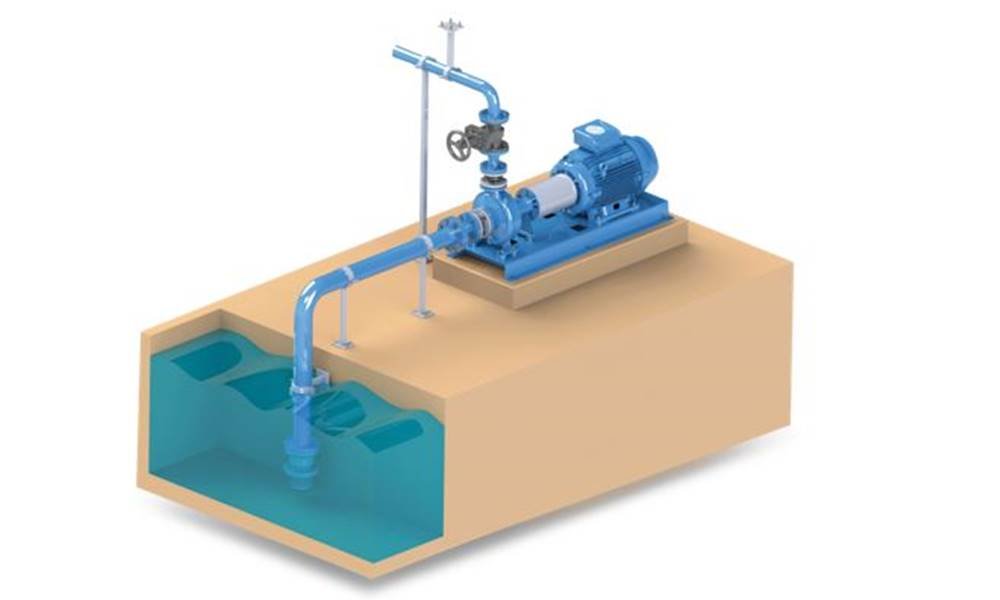

İsviçre menşeli ve üretimi İsviçre’de yapılan HEULE+ markasına ait bu kesici takımı portföylerine ekledikleri için oldukça mutlu olduklarını dile getiren İbrahim Oben Erdoğuş, “Bu ürünler otomotiv, havacılık ve daha birçok sektörde kullanılabildiği gibi genelde pompa, vana ve kompresör imal eden firmaların birçok prosesinde hayat kurtarıcı bir rol üstleniyor. Portföyümüze eklediğimiz bu ürünle ilk hedefimiz, pompa ve vana üreticilerinin imalatlarında büyük kolaylıklar sağlamak” diye konuştu.