Petrokimya sektöründe her yıl milyonlarca dolara mal olan korozyon ve aşınma kayıpları, fonksiyonel kaplama teknolojilerine olan talebi artırmaktadır.

Giriş

Petrokimya sektöründe her yıl milyonlarca dolara mal olan korozyon ve aşınma kayıpları, fonksiyonel kaplama teknolojilerine olan talebi artırmaktadır. Akımsız nikel kaplamalar, oldukça yıpratıcı ortamlarda çalışan santral ekipmanlarının ömürlerinin artırılması, bakim onarım harcamalarının iyileştirilmesi ve proseslerdeki parça değiştirme amaçlı duruşların azaltılması için uzun yıllardır bu talebi karşılamaktadırlar.

Bu kaplama uygulaması, yüksek korozyon performansı ve ustun aşınma direnci ile en karmaşık yapıdaki parçaları bile homojen olarak kaplayabilmektedir. Bu ustun özellikleri, akımsız nikel teknolojisini petrokimya ve enerji santralleri için vazgeçilmez hale getirmiştir. Ekonomik faktörlere olan yüksek getirisi de ucuz karbon çeliğinin kaplanması ile üst düzey paslanmaz ve/ veya özel alaşım malzeme ile benzer performansı yakalıyor olmasıdır.

Bu anlamda gelecek dönemde kullanım alanlarının daha da genişlemesi beklenmektedir. Petrokimya sektörü 3 ana bolümden oluşmaktadır. Bunlar deniz kuyuları, toprak kuyuları ve rafinerilerdir. Bu makale de akımsız nikel kaplamaların rafinerilerdeki uygulama alanlarına, sağladığı maliyet avantajlarına ve bakim onarım faaliyetlerine olan etkilerine yer verilmiştir.

Uygulamalar

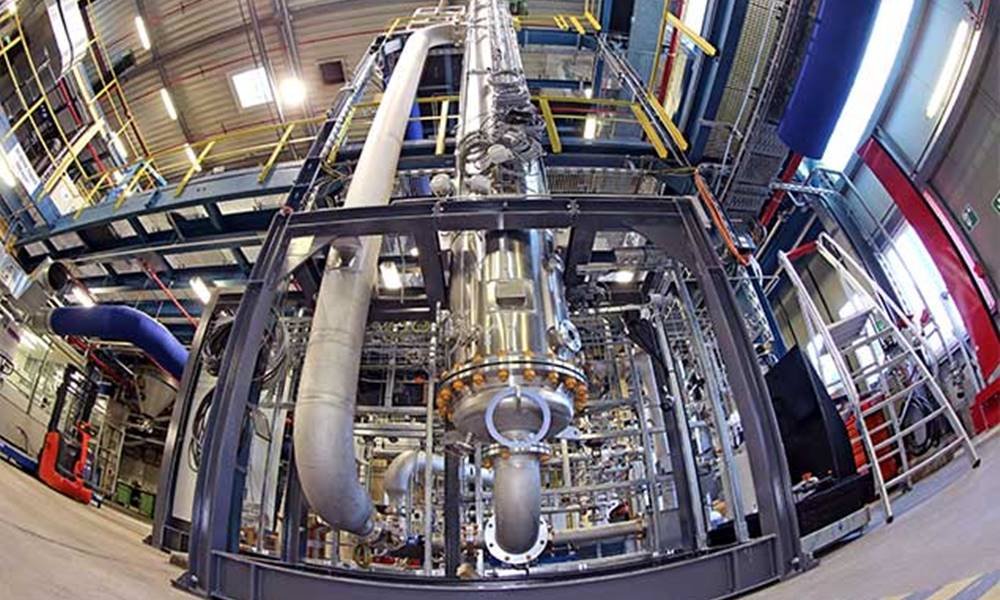

Kurulduğu bölgeye de bağlı olmak üzere, bir petrokimya rafinerisinde son derece korozif ve aşındırıcı servis şartları vardır. Bunlar, yüksek hidrojen sülfür ortamları, debili akan asit-baz kimyasallar, çamur-kum, deniz suyu veya klorlu buhar bulutları, güçlü rüzgar koridorları, yüksek sıcaklık bölgeleri (~250C0) vb. olarak sıralanabilir. Santrallerdeki önemli parçalardan olan akis kontrol üniteleri (vanalar, pompalar vb.) bu gibi ortamlarda uzun sure kullanılabilmeleri için akımsız nikel ile korunmaktadırlar. Vana gövdesini ve içindeki aç kapası (küre, sürgü ve/ veya vana soketi vb.) 75-125 mikron akımsız nikel ile kaplama suretiyle kullanım ömrü 2 yıla kadar çıkartılabilmektedir. Kaplamanın homojen olması ile de sızdırmazlık derecesi (Metal-Metale) mekanizma için maksimuma çıkarılabilmektedir.

Isıl işlemsiz 450-650 HV, ısıl işlem ile 900-1200 HV mertebelerine çıkarılabilen sertlik değeri, debili akis suresince karbon çeliğinde yıllık 3 ile 5 mm’ lik korozyon oyuklarını oluşumunu 6 yıla kadar uzatabilmektedir. Ekonomik değeri yüksek bu parçalar özellikle içerisinden gecen erozif kimyasalların zamanla alaşımları delmesi problemi de akımsız nikel kaplama ile giderilebilmektedir. Nikel ince filmi düşük sürtünme katsayısı ve pürüzsüzlüğe sahiptir.

değeri yüksek bu parçalar özellikle içerisinden gecen erozif kimyasalların zamanla alaşımları delmesi problemi de akımsız nikel kaplama ile giderilebilmektedir. Nikel ince filmi düşük sürtünme katsayısı ve pürüzsüzlüğe sahiptir.

Bu durum akis sırasında kimyasalın içerisindeki empuritenin taban malzemeye saplanmasını da engellemekte ve bir sure sonra oluşacak olan yırtılmaları ortadan kaldırmaktadır. Pompalar ise görevleri rutin olan ekipmanlardır ancak proseslerdeki önemleri büyüktür.

Pompa gövdeleri, emme ve basma soketleri, çamur pervaneleri, borulamalar akımsız nikel kaplamaların sıkça görüldüğü yerlerdir. Özellikle deniz suyuna maruz kalan dalgıç pompaların gövdelerinin 50 mikron kaplanması oldukça iyi bir örnektir. Bir petrokimya rafinerisinde binlerce tubular parça vardır. Emme pistonları, borular, merkez/ dağıtıcı vana yatakları, ekleme/ bitirme soketleri, karıştırma şaftları vb. donanımlar kimi zaman birleşme yerleri, kimi zaman çok yüksek debide akışkanın geçtiği sistemler kimi zaman da yeraltına gömülü olarak görev yapmaktadırlar.

Bu parçalar, korumasız olarak santral ortamına bırakıldıklarında ömrünü 3 ile 6 aylık surede tamamlamaktadırlar. 50 ile 100 mikron arasında değişen bir kalınlıkla akımsız nikel kaplanmaları, kullanımlarını 2 katı süreye çıkartmaktadır.

Bu parçalar, korumasız olarak santral ortamına bırakıldıklarında ömrünü 3 ile 6 aylık surede tamamlamaktadırlar. 50 ile 100 mikron arasında değişen bir kalınlıkla akımsız nikel kaplanmaları, kullanımlarını 2 katı süreye çıkartmaktadır.

Tubular ürünler için kullanılan Hastelloy alaşımları ile karşılaştırıldığında, 100 mikron nikel kaplı karbon çeliği, N06985 Hastelloy G-3 ile benzer korozyon direnci göstermektedir.

Bu durumun fiyat/ performans’ a yansıması bir sonraki bolümde incelenmiştir. Petrokimya’ da ki akımsız nikel uygulamalarına özel sayılabilecek bir örnek de kimyasal ve su ayrıştırıcılarında kullanılan U borularıdır. Buradaki servis şartı sıcaklığın artmasına bağlı olarak yoğuşan kimyasalın ve buharlaşan suyun oluşturduğu yoğun korozif ortamın malzemeyi yıpratması sonucu ömrünü tamamlamasıdır.

Bu şartlarda sistemin sağlıklı çalışabilmesi ve kontrolünün sağlanması için akımsız nikel tüm diğer alternatif kaplamalar arasından özellikle homojenlik sağladığı için öne çıkmaktadır.

Akımsız nikeller farklı formlarda olabilir. Bu formlar da kaplamanın içerdiği fosfor oranına bağlı olarak adlandırılmaktadırlar. Düşük fosforlu, orta fosforlu ve yüksek fosforlu akımsız nikel kaplamalar. Petrokimyada kullanım daha çok mükemmel korozyon direnci sağladığı için yüksek fosforlu nikeldir ve kalınlıkları da uygulamasına göre 15 ile 250 mikron arasında değişmektedir.

Kalınlık arttıkça korozyon ve aşınma direnci de artmaktadır. Isıl işlem görmesi ile de daha sertleşebilme özelliği vardır. Kaplanacak malzemenin yapısında herhangi bir değişiklik meydana getirmemekle birlikte API (American Petroleum Institute) standartlarının dışında bir uygulama da değildir. Bu anlamda, devreye alınırken yapılan deneyler ve performans testleri ASTM ve MIL şartnamelerine paralellik göstermektedir. Detaya girilmemekle birlikte, basınç kapları, reaktör ve eşanjör bağlantı ekipmanları, filtre gövdeleri, döner ekipman ve dişlileri, kompresör bıçakları ve emicileri, püskürtücüler ve sprey nozülleri santrallerdeki akımsız nikel için kullanım alanlarıdır.

Maliyet Avantajlari ve Bakim Onarım Faaliyetlerine Etkileri

Kaplama uygulaması sektör ne olursa olsun kullanışsız bir malzemeyi kullanışlı hale getirdiği için yüksek fayda maliyeti sağlamaktadır. Petrokimyada fazlaca kullanılan 300 serisi paslanmaz çelikler ve özel alaşımlar pahalı malzemelerdir. Performans acısından karsılaştırılacak olursa, karbon çeliği 300 serisi çelikten daha hızlı korozyona uğramaktadır. 300 serisi çelik, paslanmaz alaşımlı olmasına rağmen deniz suyu veya Cl- olan ortamlarda korozyon, hızlıca ilerleyecektir. Çok yüksek dereceli pasive edilmiş paslanmaz malzeme de olsa, hidrojen sülfür ortamında ki bu ortamlarda oksijen genellikle çok az bulunur veya hiç bulunmaz, kritik derecelerde korozyon görülecektir. Fiyat olarak karşılaştırılacak olursa, karbon çeliği < 300 serisi paslanmaz celik < hastelloy seklindedir. Bu sıralamaya 175 mikron akımsız nikel kaplanmış karbon çeliğini katıldığında standart karbon çeliği ile 300 serisi paslanmaz çelik arasına yerleşecektir.

Bu anlamda, akımsız nikel kaplanmış her parça, ömrünü ortalama 2 katı süre artıracağı için bakım onarım maliyetleri oldukça iyileşecektir. 300 serisi malzemeden ucuz ve hastelloy’ a benzer performansa sahip olarak, fiyat/ performans acısından mükemmel sonuçlar ortaya koymaktadır. Çok pahalı olan alaşımların özelliklerine butik bir yüzey işlem ile ulaşıldığı için de satınalma kalemleri azaltılacaktır.

Tüm bu maliyet avantajlarının birleştiği nokta ise bakim onarım duruşlarındaki azalmaların beraberinde getireceği üretim kazançları ile üretimin devamlılığının desteklenmesidir.

Sonuç

Petrokimya gibi lokomotif sektörlerde sürdürülebilirlik temel unsurlardandır. Korozyondan ve aşınmadan kaynaklı problemler santral isletmecilerine milyonlara mal olmaktadır. Çözüm olarak, akımsız nikel kaplamalar hem fiyat/performans, hem teknoloji hem de üretimin devamlılığı anlamında yıllardır kullanımda olan fonksiyonel kaplama uygulamalarıdır.

Bu konuda yapılacak her turlu çalışma ulusal bilgi birikimine katkı sağlayacak ve uluslararası rekabet gücünün artmasında destekleyici olacaktır. Ayrıca yeni teknik şartnamelerin oluşturulması ile de yurtdışına olan bağımlılık azalacaktır.

Caner EVIRGEN – Metalurji ve Malzeme Mühendisi (BSc.), canerevirgen@cagenindustries.com

CAGEN Endüstri Ltd. Şti. İstanbul- Türkiye

Aralık 2016