Endüstriyel devrimleri kademelendiren ilk yaklaşımda su ve buhar gücüne dayalı makineleşme birinci endüstri devrimi olarak görülür. Henry Ford’un geliştirdiği üretim bandıyla hızlanan seri üretim ve elektrik ile ikinci, bilgisayarların hayatımıza girmesiyle de üçüncü endüstri devriminin gerçekleştiği belirtilir. Bilgisayar ağlarının geliştirilerek üretim aşamasına katılmasıyla ortaya çıkan dördüncü endüstri devrimi ise en basit ifadeyle üretimin akıllı sistemlere devredilmesi olarak tanımlanır. Bu aşamada nesnelerin interneti, bulut depolama sistemleri, bilişsel yazılımlar ve benzerleri ile işleyen akıllı üretim sistemleri insanlar için hayatı kolaylaştırmak ve hızlandırmak amacıyla geliştirilse de odağına insanları değil üretimin kolaylaşmasını ve hızlanmasını yerleştirir.

Ancak E2.0 ile E3.0 arasında olan bizler bu iki devrimi başarıyla uygulamış Toyota Felsefesini bir yazı dizisiyle anlamaya ve anlatmaya çalışalım. Şimdiden kestirmesi güç olacak bu serüven birkaç sayılık bir yazı dizisi şeklinde sizlere sunulacak. Bu ağır konuya biz en iyisi BABA’dan yani Sakhici Toyoda’dan başlayalım.

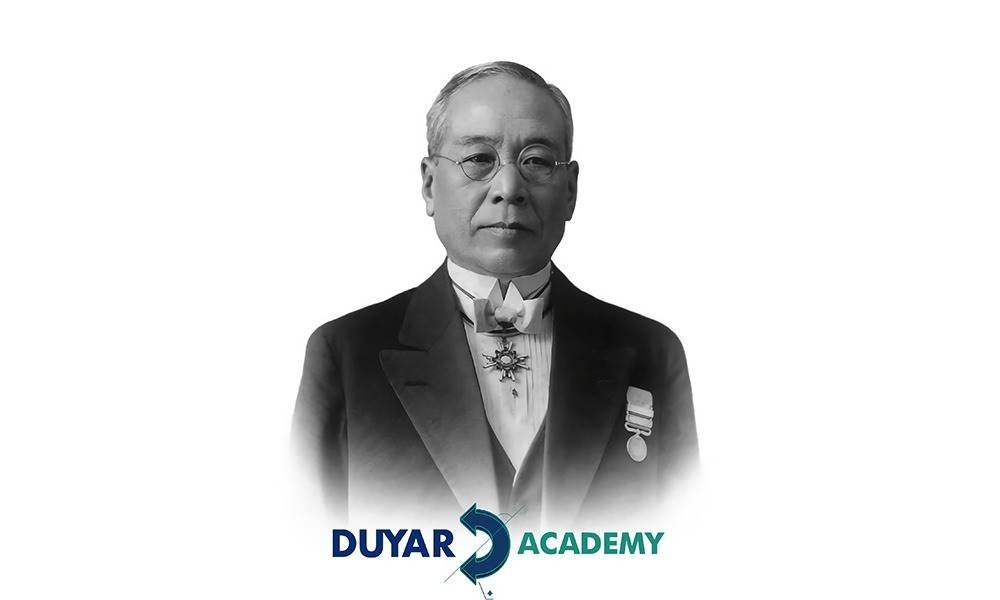

Sakichi Toyoda

Sakichi, o yıllarda henüz Japonya’da kutlanmayan bir sevgililer günü 14 Şubat 1867’de Kosai şehrinde bir çiftçi ailesinde doğar. Ailesi tarımla uğraşırken kendisi tekstil sektöründe çalışır. İyi bir dokuma işçisidir, diğer yandan bir mucit tarafı da vardır. Ruhundaki iflah olmaz girişimcilik ateşinden dolayı

yerinde duramaz ve gün gelir kendi atölyesini kurar. Atölyesinde kumaş dokumaktan ötesini düşünür, kendi dokuma makinesini yapmak için çalışır, ona da gün gelir muvaffak olur ve 1918’de kendi şirketini; Toyoda iplik ve dokuma fabrikasını kurar. Artık hem piyasaya dokuma makinaları satar hem de kendisi kumaş dokur. Sakhici bu makinayı geliştirmek için gelişim alanlarının olduğunu fark eder, bu eksikliği ise hikâyemizin baş kahramanı olan oğlu Kiichiro ile giderir.

Kiichiro Toyoda

Kiichiro, 11 Haziran 1894 yılında Yamaguçi’de doğar. Liseden sonra Tokyo üniversitesine gider. Üniversitede gemi mühendisliği eğitimi almasına rağmen o hep otomobil hayali kurar. O yıllarda otomobiller çok yenidir ve sokaklarda görmek bile şans sayılır ki Japon motorlu araçlar piyasasının tamamını Ford, General Motors ve Chrysler ele geçirmiştir. Japonya’nın bu arabalar için çuvalla para harcaması milliyetçi Kiichiroyu çok üzer. Birinci Dünya Savaşı’ndan zaferle çıkmış olsalar dahi savaş herkesi yorduğu gibi Japonya’yı da yormuştur, enerjisi tükenmiştir.

Kiichiro öncelikle babasının geliştirdiği ancak yarım kalan dokuma tezgahını aldığı mühendislik eğitiminin yardımıyla babasıyla beraber 1924 yılında tamamlar, patentini alır. İki yıl sonra da Toyoda ailesi otomatik dokuma tezgahları fabrikasını kurar. Bu dokuma tezgahının en büyük özelliği; binlerce

hattan oluşan iplik hatlarından birinde dahi kopma olsa makinenin kendiliğinden durmasıdır,

böylece kumaş kalitesi şansa bırakılmaz. Bu dokunaklı başarıyı gören İngilizler gelir Toyoda ailesinden patenti 100.000 sterlin karşılığında satın alır. Artık baba oğul ellerindeki Kipatal (anapara) ile birbirine bakıp bununla ne yapsak diye düşünürler.

Pamuk İmparatorluğu

İngiltere’yi İngiltere yapan asıl şey sanayi devrimi, ancak sanayi devrimini ortaya çıkaran şey ise dokuma tezgahlarıdır. Yani İngiltere doğuştan çaputçudur. Bu işi tercih etmeleri çok mantıklıydı, çünkü bu sektörde hiçbir zaman talep sorunu yaşanmadı, problem arzdaydı. Hiçbir insan çıplak ve aç yaşayamaz. Piyasaya kesintisiz ürün sunabilmek için 1700’lü yıllardan beri sıçrayarak ilerlediler…

1725’te Fransız Basile Bouchon tarafından “kaldırılması gereken çözgüleri seçmek için“ bir delikli karton yardımıyla çalışan ilk otomatik ağızlık açma cihazı bulunmuş ve daha sonra yine bir Fransız olan Falcon tarafından 1728’de delikli karton zinciri geliştirilmiştir. Delikli bilgisayar kartları bile bundan esinlenerek yapılmıştır.

Sadece insan gücüyle çalışan dokuma tezgahlarına 1733 yılında İngiliz John Kay bir tekerlek ekler, bu basit dokunuş o dönemde üretimi çok hızlandırır.

1779 yılında Samuel Crompton, aynı anda bin kadar ipliği eğiren “çıkrık makinesi”ni yapar. Hız biraz daha artmıştır.

Ticari kullanıma sahip olan ilk mekanik dokuma tezgahını İngiliz mucit Dr. Edmund Cartwright 1785’te yapar ve patentini alır. Ülkelerin kaderini etkileyen buluşlar artık patentlerle devlet koruması altına alınır ve o yıllarda İngiltere’de dokuma ustalarının ülke dışına çıkması bile yasaktır. Üstelik bu dokuma tezgahları o yıllarda buhar makineleri ile tahrik edilir. Artık buhar makineleri için de harika bir talep oluşmuştu ve arzı sağlayabilmek için yine onlar çok çalıştı. Diğer yandan, tezgahın altına kolayca girip kopan ipleri onarmaları için ise çocuk işçiler tercih edildi. O zamanlar bugünkü gibi yasalar ve etik kurallar henüz yoktu.

Tezgahın mekanik hale getirilmesinden sonra ortaya yeni bir sorun çıktı. Bu, herhangi iplik kopuşu, bitişi veya arıza anında tezgahın durdurulması gereği idi. 1796 ‘da İngiliz Robert Miller tarafından, kısa atkı atıldığında tezgahı durduran bir mekanizma yapılır. Ancak bu tezgahı durdurma işi manueldir, yani usta kopan ipi fark edip tezgahı durdurana kadar bir sürü kumaş heba oluyordu.

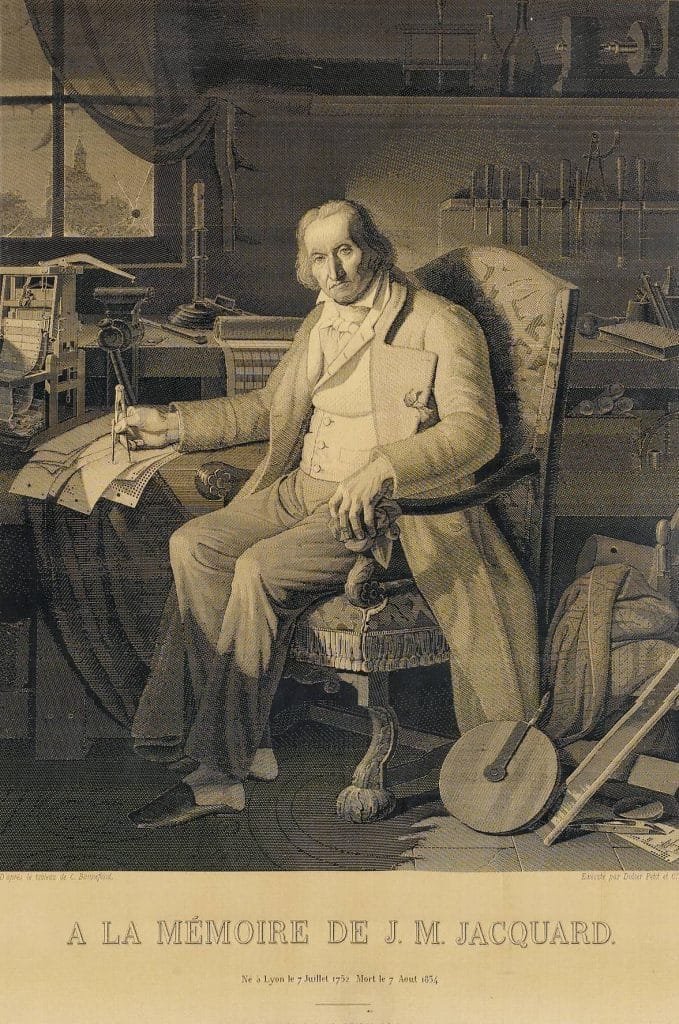

Tasarımda önemli bir eşiği atlamak ise bir Lyonlu tekstilciye, Joseph Marie Jacquard’a nasip oldu. Jacquard 1805’te Falcon’un delikli kart zinciri ile Vaucanson’un tek yönlü çark kullanan otomatik mekanizmasını birleştirdi. Kartların oluşturduğu şerit, bir silindir değil de bir dikdörtgen prizma tarafından itilerek mekanizmaya sokuluyordu. Uzun kart zinciri, istenen karmaşıklıkta desenlerin üretilmesine imkân sağlıyordu ve ayrı bir işçiye ihtiyaç duymadan otomatik olarak çalışıyordu. Türkçede “karmaşık desenli kumaş” anlamındaki “jakarlı” terimi Jacquard’ın adından gelir.

Aşağıdaki tablo aslında 1839 yılında bir Jakar tezgahında 24.000 delikli kart kullanılarak Jacquard’ın ipekle işlenmiş bir resmi, yani kumaştır. Meraklıları için Londra Bilim Müzesinde sergilenmekte.

Otomatik iplik bobin değiştirme sistemini 1894 yılında İngiltere’den Amerika’ya göç eden J.H.Northop yaptı. Ulaşılan dokuma hızı artık baş döndürücüdür… Artık o kadar fazla üretim vardır ki bunları nereye satsak diye düşünürler, bu uğurda ülkeleri domine edip bir pazar gibi kullanırlar. Daha fazla satabilmek için reklamı “mübah” şekilde kullanıp sahte algılar yaratırlar.

ün geldi ve bu sahte balon çok ama çook büyüdü ve günün sonunda dayanamayıp patladı, hâlâ da 10-20 yılda bir bu balon patlayıverir. Gelişmişlik hammaddeyi üretmek değil onu nitelikli bir şekilde işleyebilmektir. Eğer siz hammaddeyi işleyenseniz hiçbir balon patlamasından etkilenmezsiniz çünkü ürettiğinizi satabilmek için o balonu siz şişirirsiniz. Amerika kıtası Avrupa’nın hammadde ihtiyacını karşıladıktan sonra doğu adeta çöktü. Bu çöküş hâlâ devam etmekte.

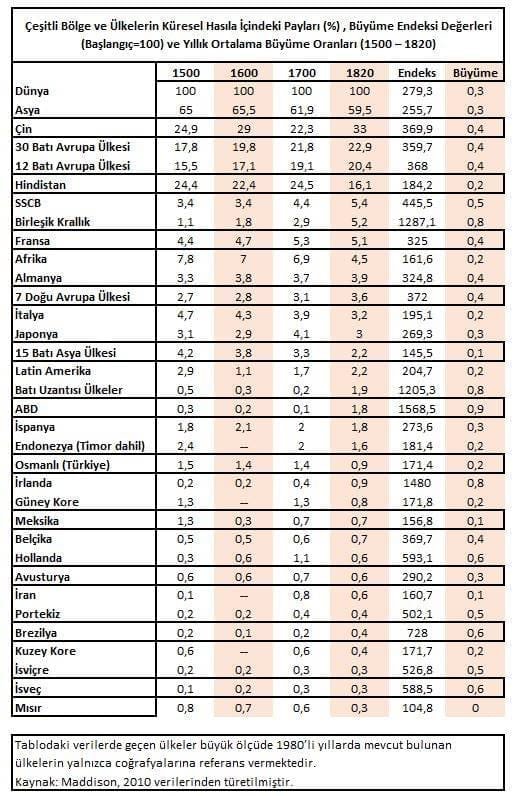

Bunu daha iyi anlayabilmek için sadece aşağıdaki tabloyu paylaşıp, yakın geçmişi anlamak isteyenler için de değerli ekonomistlerimizden son 200 yılın değerlerini talep edip konumuza geri dönelim.

Bunca yıl boyunca çaba harcayan hatta bu uğurda koca Amerika ve Afrika’yı sömüren ülkeler bir Japon Baba Oğulun başarısını görmezden gelemezlerdi. Avrupa’nın ihtiyacı para değil bilgiydi ve parayı basıp Toyoda ailesinin patentini aldılar.

Japonların ise en büyük özelliği bilgiyi muazzam bir sistematikle kullanma yetenekleridir. Bu yetenekleri bir felsefe ve kültür olarak önümüzde duruyor. Bunu da Amerikalıların pazarlama yeteneği sayesinde biliyoruz.

Notlar

Yıllar evvel bir Amerika seyahatinde Henry Ford’un tesislerine hayran kalan otomobil tutkunu Kiichiro, artık belli bir miktar Kapitale sahip olan aile meclisine araba mı yapsak diye sorar. Bunun üzerine oğul Toyoda tekrar Amerika’ya gider, Ford’un Rouge fabrikasını gezer. Ağzında şakır şakır çiğnediği çikletle saf ayaklarına yatıp mühendisleri konuşturur, diğer yandan da çatır çatır resim çeker, hayli malumat toplar. O yıllarda henüz tesislerde resim çektirmek yasak değil, bir ayrıcalıktı, kimse çektiği resimlerden dolayı Kiichiro’ya şüpheyle bakmadı.

Baba Oğul Toyoda, Ford’dan etkilenseler de sistemini çok mantıklı bulmadılar, sistemi kendilerine göre evirdiler. Ne de olsa krizlerle dolu buhranlı yıllardı, imkânları kısıtlıydı. Ayaklarını yorganlarına göre uzatmak zorundalardı.

Ford firmasını incelemek üzere Amerika’ya yaptıkları gezide, seri üretim sisteminin Japonya’da uygulanamayacağına karar veren Kiichiro, Ohno ve Eiji Toyoda’nın seri üretim sistemi ile ilgili notları şöyledir:

- Ford’un seri üretimi pek çok israf içermektedir.

- İsrafın kaynağı; sistemin aşırı bir iş bölümüne dayanması, yani gerek makineler gerekse işçilerin çoğu kez tek bir işe (operasyona) atanmış olmalarıdır.

- Çok büyük fabrika alanlarında binlerce işçi ve pahalı makine aynı işlemi aylarca hatta yıllarca sürdürebilmektedir.

- Koskoca atölyeler darmadağınık ve kontrolsüzdür. Fabrikalar imalathaneden çok depoya benzemektedir.

- Sistem, fazla üretime ve dengesiz bir akışa neden olmakta ve bu devasa yığılmalar arasında kusurlar haftalarca hatta aylarca fark edilmeden gizlenebilmektedir.

- İşçiler, birer el gücü olarak algılanmakta ve beyin gücünden üretimin iyileştirmesinde faydalanılmamaktadır. En kötüsü işçiler “değişken maliyet” olarak görülmekte, işlerin kötü gittiği dönemlerde rahatlıkla işten çıkarılabilmektedirler.

- Yan sanayi firmaları da işçiler gibi birer değişken maliyet olarak algılanmakta ve işlerin iyi gitmediği dönemlerde sözleşmeler aniden iptal edilmektedir.

- Üretimdeki esneksizliğin doğal bir sonucu olarak, kalıp değiştirme ya da bir üründen diğerine geçiş süresi (setup time) uzun olduğu için, büyük miktarlarda (parti halinde) üretim zorunluluğu doğmaktadır.

- Büyük partiler halinde üretimin en önemli etkisi, özellikle işlenmekte olan ürün stokunun (work-in-process inventory) çok yüksek düzeylere çıkmasıdır. Önemli bir maliyet kaynağı olan yüksek stok, üretimde kalitenin yüzde yüz sağlanması gereken bir olgu olarak görülmemesine neden olmaktadır.

- Iskarta durumunda, yedekteki stok devreye girmekte arkasından gelen onarım bir yandan maliyetleri yükseltmekte, diğer yandan da müşteri memnuniyetsizliğine neden olmaktadır.

Tabii bu notlar doksan dakika sonunda kazanılmış bir maç için düzenlenmiş notlar. Kafadarlar o gün birebir bu notları yazmadı, ama benzer şeyler söylediler, ki benzer olması bizim için yeterli.

1950’lerde Amerika’da seri üretimin yapılması bir sorun yaratmazken, aynı yıllarda Japonya’da durum çok farklıydı. Pazar küçük, kişi başına düşen milli gelir düşük ve sermaye birikimi yetersizdi. Farklı özellikte ürüne talep vardı ve rekabet fazlaydı. Toyoda ve Ohno’nun seri üretim sistemini eleştirici gözle inceleme nedenleri de tüm bu kısıtlardı.

İşte tüm bu koşullar ve zorunluluklardan dolayı, başta Toyota’nın dehaları Ohno’nun öncülüğünde, üretimi günlerce adım adım mikroskop altına yatırıp titizlikle inceleyerek geliştirdiler. Bugün yalın üretim olarak adlandırılan sistemin ortaya çıkması ve kısa sürede tüm Japon ekonomisine yayılması bu sayede oldu.

Kuruluş (Toyoda=Toyota)

Ve sonunda 28 Ağustos 1937’de Kiichiro kuzeni Eiji’yle birlikte Toyota Motor’u Japonya’da çam ağaçlarının arasında ferah bir yere kurarlar. Bu yeni başlangıç için yeni bir isim ararlar ancak kendi isimlerinden çok da uzaklaşmazlar. Toyoda’yı Toyota’ya çevirirler, bu tercih kendilerince çok mantıklıdır çünkü sadece bir harf değişikliğiyle kelimeyi Japon hece dizisine göre çok daha kolay üstelik şanslı rakamları olan 8 fırça darbesiyle yazabilmekteler.

İlk aşamada devasa makineler, pahalı ekipmanlar yerine basit ve hafif aletleri tercih ettiler, hem masraftan kurtuldular hem esneklik kazandılar. Kaliteden asla taviz vermediler, sıradan işçilere bile aksaklığı hissettikleri anda bandı (üretimi) durdurma yetkisi verdiler. İplik ve dokuma fabrikasında edindikleri tüm tecrübelerini yeni fabrikalarına aktardılar. Japonya zor günlerden geçiyordu ve Toyoda ailesi tasarrufu ön planda tutarak işe başlar.

Kiicihro 6 silindirli Chevrolet motorunu kopyalamak ister. Ancak birebir aynısını yapmalarına rağmen o verimi yakalayamazlar. İşte o an bilgi tecrübenin önemini daha bi’ iyi anlarlar. Toyodalar işin uzmanlarıyla kafa kafaya verir kopyaladıkları motordan daha iyisini çizerler. Elbette kalite zaman alır, gece gündüz döküm yaparlar, içlerine sinene kadar parçaları kullanmaz, denemelere devam ederler. Sonunda başarırlar.

Üretim hattında çalışanları sıfır hataya şartlandırırlar, işçilere paylaşmayı, yardımlaşmayı teşvik edip bu sayede kaliteyi arttırırlar. Temizlikçinin bile fikrine önem verirler, böylece herkes kendini işine daha içten bağlı hisseder, devasa profesyonel bir aile gibi çalışırlar…

Bu yazıyı okuyanlar görüş ve önerilerini bilal.aydemir@duyarvana.com.tr adresinden paylaşabilirler, şimdiden bu nezaketiniz için teşekkürler. Gelecek ay görüşmek üzere…

Kaynakça:

- Baykal N., E4.0’dan T5.0’a Japonya’da Değişimin Mimarı Tateo Arimoto ile Söyleşi, 49, BTK., Ankara, 11-2018

- Morhan J., Liker J., Toyota Ürün Geliştirme Sistemi, Yalın Enstitü, 2006

- Sarı E., Başarı Hikayeleri, 11-12, NoktaEkitap, Antalya, 2017

- Alparslan B., Kapitalist Sistemde Liberal ve Müd. Dön.: 1980 Son. Dön. Dev. Yeni Müd. Biç., Dokuz Eylül Ü., İzmir, 2016

- http://www.tekstildershanesi.com.tr/bilgi-deposu/gecmisten-bugune-dokuma-tezgahlari.html