Büyük sistemlerde pompa karmaşık bir ekipmandır. Enerji veriminin iyileştirilmesi birçok küçük detay ile elde edilebilir. Fakat odak noktası daima tüm sistemin analizi üzerine olmalıdır. Bu yeni projelerin yanında, mevcut tesisler için de geçerli bir kuraldır. Hem mevcut işletme koşullarında, hem de gelecekteki ihtiyaçlar göz önüne alınarak pompa yük profilinin titizlikle irdelenmesi gerekmektedir.Amaç bugün ve gelecekteki tasarruf potansiyelini belirlemek ve akabinde bunu kapsamlı sistem yaklaşımı ile gerçekleştirebilmektir. Bunu yapabilmek için uzun yıllar tecrübe sahibi olmak gerekir. “SES – Sistem Verimlilik Servisi” bunu yapmak üzere yola çıktı. KSB SES, işletmelerde doğru bir şekilde sistem değerlerini belirlemeyi ve pompa sistemlerinde yaklaşık %20-40 arasında güç tasarrufu elde edilmesini sağlar.

2. FIRSATLAR

Herhangi bir işletmede çok sayıda pompa mevcuttur. Bunların hangilerinin problemli olduğu, nerelerde tasarruf imkanları olduğunun belirlenmesi için bazı sistem ipuçlarını gözden geçirmekte fayda vardır.

Öncelikle proses içerisinde daha uzun saatler çalışan ve büyük güçlü pompa sistemleri incelemeye değer bulunur. Bu tür sistemlerde aşağıdaki konular izlenerek enerji tasarrufu açısından potansiyel olup olmadığı kısa bir incelemeyle ortaya çıkarılabilir.

– Debi, basınç veya seviyeyi ayarlamak amacıyla vana kısma yöntemiyle çalıştırılan pompalar,

– Debi ayar amacıyla by-pas (resirkülasyon) hattı kullanan veya rutin çalışma sırasında by-pas hattının sürekli açık olduğu pompalar,

– Kesikli bir proseste sürekli çalışan pompalar,

– Sürekli bir proseste çok sık dur/kalk çalışan pompalar,

– Her zaman aynı sayıda pompanın işletmede olduğu paralel pompa sistemleri,

– Fonksiyonel olarak değişikliğe uğramış fakat pompalarının değişmediği sistemler, kapasite artışı ya da kapasite düşüşü yaşanmış sistemler,

– Debi, basınç veya güç değerleri hiçbir şekilde ölçülüp izlenmeyen sistemler,

– Kavitasyon problemi yaşayan pompalar,

– Ekipman alımları düşük bedel yöntemiyle yapılan sistemler.

3. SİSTEM ANALİZİ

Birçok endüstriyel işletmede gereğinden büyük seçilmiş ekipmanlar mevcuttur. Bu sebeple enerji maliyetleri aslında gerekenden çok daha yüksek olmaktadır. Sadece Alman endüstrisinde enerji tasarruf potansiyelinin yıllık yaklaşık 15 milyar kilowatt saate ulaştığı tahmin ediliyor. Bu miktara iki adet 800 megawatt kömür yakıtlı enerji santralının üretimine, başka bir deyişle yaklaşık 930 milyon ton karbon dioksit (CO2) salınımına eşdeğerdir. Bunun yüksek olasılıkla sebebi; ya pompaların büyük emniyet paylarıyla dizayn edilmesi, ya da değişen sistem veya proses şartlarına göre revize edilmemesidir.

Bir pompanın verimliliğinden bahsediyorsak onu tek başına incelemek ve bireysel olarak daha verimli hale getirmeye çalışmak ciddi bir kayıptır. Pompa, içinde bulunduğu sistem ile bir bütün halinde ele alındığında ancak verimlilikten bahsedilebilir. Bunun için tüm sistem bileşenlerinin detaylı incelenmesi ölçümlenmesi ve birlikte yorumlanması gerekmektedir.

3.1. Kullanılabilirlik

Her ne kadar enerji maliyetleri önemli olsa da, bir işletme için pompa sisteminin görevini tam olarak yapabiliyor olması çoğu zaman, verimlilik, karlılık gibi kavramların önüne geçer. Kısa servis ömrü, artan bakım ve onarım işlemleri (hatta sistemin durması nedeniyle oluşabilecek büyük arızalar), pompa randımanını ciddi bir şekilde riske atabilir. Bu sebeple konunun detaylı analizlerle incelenmesi gerekmektedir.

Her bir pompanın sunduğu teorik verimlilik ve kullanılabilirlik gerçekte çok farklı olabileceğinden burada, ana maliyet kalemlerinden tasarruf adına çok fazla potansiyel mevcuttur. Çoğu durumda pompalar, emniyet sebebiyle büyük seçildiğinden, akışın mekanik olarak kısılması suretiyle çok daha düşük debilerde çalıştırılırlar. Ancak düşük debilerde çalışma şartları, negatif hidrolik etkileşimlerin yanında daha fazla kayba ve daha kısa pompa ömrüne sebep olur. Bunun yanında düşük debide çalışma, artan mekanik yükleri de beraberinde getirir. Yüksek debide çalışma da rulman arızalarınn oluşmasına sebep olmakla birlikte, hem rulmanların hem de salmastranın ömrünü azaltır ve aşınmaların artmasına sebep olur. Pompanın gerçek işletme noktası optimum çalışma noktasından ne kadar uzaklaşırsa, bu tür hasarların meydana gelme olasılığı o derece artar. Tüm bunların sonucunda ekipmanın güvenilirliği ve kullanılabilirliği düşerken, enerji maliyeti artacaktır.

SES Sistem Verimlilik Servisi bunu önleyebilmemize yardımcı olur. SES çalışması sonrasında her boyutta pompa, en verimli noktalarında çalışmaları sağlanarak, pompalar çok daha sağlıklı çalıştırılarak, pompa kullanılabilirliği artırılırken enerji tüketiminde de ciddi bir azalma olacağından çifte fayda sağlanarak mükemmel bir sonuca varılabilir.

3.2. Yapısal Konsept

SES – Sistem Verimlilik Servisi, birkaç farklı adımdan oluşur. Birinci adım, sistemin ve bileşenlerinin değerlendirilmesi amacıyla yapılan saha ziyaretidir. Pompaların yerinde yapılan incelemelerinde KSB mühendisleri belli bazı ipuçlarını değerlendirerek olası büyük kaçak noktalarını tespit eder ve o sistemi incelemeye alırlar. Bunun akabinde yapılan ölçüm işleminde sistemin tüm ölçülebilir değişkenleri, KSB tarafından geliştirilen özel bir veri kaydedici kullanılarak kaydedilir. Emme ve basma basıncının yanında, sıcaklık, debi, voltaj, akım, güç gibi önemli bazı elektriksel veriler ve devir de ölçülen değişkenlerdendir.

Bunlara ek olarak pompa yataklarında ölçülen titreşim değerleri mühendislerin pompada olası aşınmaları ve verim düşüşlerini belirlemesini kolaylaştırır. Titreşim ölçümü durum tespitinin yanında, balansızlık, kaplin ayarsızlığı ve deformasyon gibi bazı basit problemleri de tespit etmemize yardımcı olur. Ayrıca eğer varsa, pompalara diğer sistem bileşenlerinden yansıyan titreşim de tespit edilebilir ve daha büyük hasara sebep olmadan giderilmesi sağlanabilir.

Veriler genellikle bir veya üç hafta süresince kaydedilir ve işletme tarafından tutulan diğer uzun dönemli verilerle harmanlanarak, sezonluk değişimlerin de dikkate alınması sağlanır. Tüm yıl boyunca alınan değerler pompa eğrisi ile sembolize edilerek yıllık debi değişim diyagramı çıkarılır ve yapılan ölçüm sürecinin yeterince temsili olup olmadığına karar verilir. Yıl içerisinde dönemsel değişikliklerin çok fazla olabildiği bazı proseslerde, daha doğru ve etkin bir sonuca ulaşabilmek adına, bu ölçümlerin farklı dönemlerde tekrarlanması gerekebilir. Örneğin soğutma suyu ihtiyacı, üretim kapasitesinin artıp azalmasının yanında yaz aylarında artış gösterir. Böyle bir sistemde kısa dönem ölçümler yanlış bir sonuç çıkarabilir.

3.3. Detaylı Analiz

Tüm veriler dikkatlice analiz edilir ve güç tüketiminin düşürülmesi, pompa ve sistemlerin servis ömrünün artırılması ve kullanılabilirliği artırma ve aşınma dolayısıyla oluşabilecek hasarları minimize etmek gibi iyileştirme önerileri için zemin teşkil eder.

Ölçülen değerler ve yapılan analizler sonucunda çıkarılan detaylı raporda, alınması gereken önlemler, ne şekilde tasarruf elde edilebileceği, gelecekteki olası hasarların nasıl önlenebileceği gibi net bilgilere ulaşılabilmekte ve bunların yapılmasıyla enerji harcamalarının net olarak ne kadar azalacağı ve dolayısıyla yapılacak yatırımın amorti süresi tam ve doğru olarak hesaplanabilmektedir.

Önerilen tedbirlerin alınması ve gereken yatırımların yapılması sonucunda projenin sonuçlanması için ikinci bir ölçüm alınması ve öngörülen değerlerle karşılaştırmasının yapılması, yapılan optimizasyon önerilerinin doğru ve yerinde olduğunun ispatı gibidir.

4. POMPA SİSTEMİNİN OPTİMİZASYONU

Ölçme sırasında elde edilen veriler detaylı bir incelemeye tabi tutulur. Bu mühendislere pompanın ve sistemin gerçek ihtiyaçları ve işletme şartları hakkında kapsamlı bir bilgi verir. Neticede bu bilgiler ışığında enerji tüketimini düşürecek, aynı zamanda da sistem kullanılabilirliğini arttıracak önlemler ortaya konulabilir.

Ekipmanların ana gider kalemleri bakım ve onarım giderlerinin yanında enerji giderleridir. Eğer sistem dizayn limitlerinin dışında çalışıyorsa her iki gider kalemi de olması gerekenin çok üzerinde değerlere ulaşabilir. Tabii ki bir işletmenin önceliği olabilecek en düşük maliyetle çalışmanın yanında sistemin kesintisiz çalışmasının temin edilmesidir.

Sistem optimizasyonu enerji yönünden daha verimli bir işletim sağlarken, pompanız için daha uzun bir ömrü de garanti edecektir.

Eğer pompa tek başına incelemeye alınırsa, örneğin sadece motor veya çarkının iyileştirilmesi durumunda, yaklaşık %3,5 verim artışı sağlanır. Bunun yerine modül olarak, elektrik ekipmanlar, motor ve pompa komple incelemeye alınırsa verim yaklaşık %10 kadar artırılabilir. Fakat tüm bunların yanında komple sistem birlikte değerlendirilirse (pompa modülü, kontrol yöntemi ve işletim modu), %60’a kadar enerji tasarrufu elde etmek mümkündür.

5. ÖRNEK UYGULAMA VE SONUÇLARI

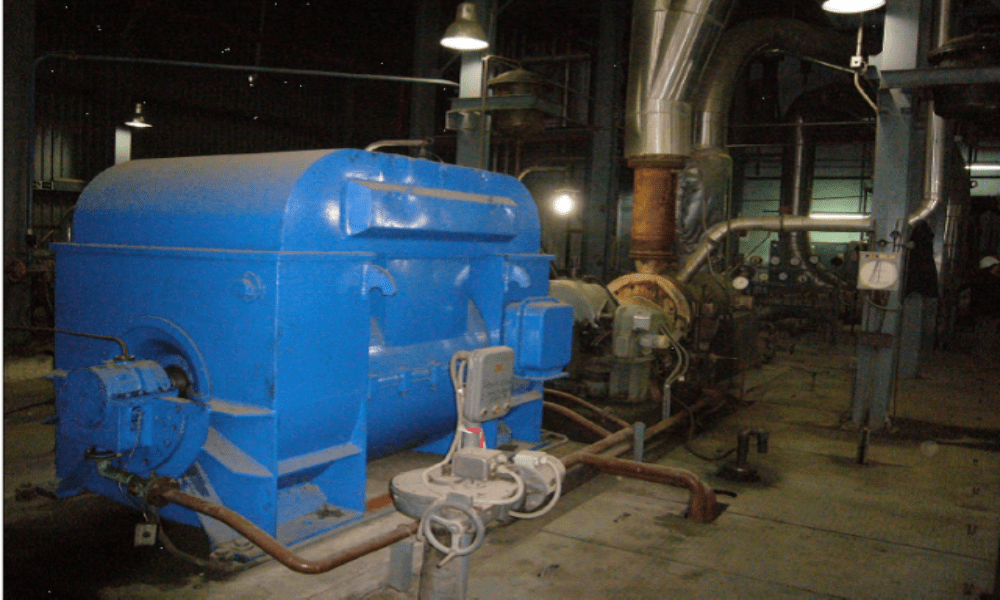

Türkiye’de bir enerji santralında yapılan “SES” hizmeti üç adet yüksek basınçlı kazan besi suyu pompalarına uygulanmıştır. Pompalar %50 kapasiteli olacak şekilde dizayn edilmiştir. Kazanı beslemek amacıyla iki adet pompa paralel olarak çalışmaktadırlar. İnceleme yapılan pompalar 1986 yılında imal edilmiş ve uzun yıllardır kullanılmaktadırlar.

Pompaların her biri 4 MW yüksek gerilim motor ile sürülmekte ve pompa ile motor arasında, motor devrini %60’a kadar düşürebilen hidrolik kaplin bulunmaktadır. Gerçek yük profilini çıkarabilmek amacıyla KSB veri kayıt cihazı çalışmakta olan iki adet pompaya bağlanmıştır. Pompaların yataklarından alınan titreşim hızlarının yanı sıra emme ve basma basınç değerleri de 7 gün boyunca kaydedilmiştir. Güç tüketimi ve debi değerleri işletme tarafından temin edilmiştir.

Kaydedilen tüm veriler, günlük/haftalık/aylık raporlardaki yük eğrileri kullanılarak düzeltilmiş ve excel tablolarına aktarılmıştır.

5.1. Ölçüm Teknikleri

5.1.1. Basınç Ölçümü

Pompanın oluşturduğu basma yüksekliği, pompalanan akışkan debisine aktarılan mekanik güce eşittir. Pompa basma yüksekliği, çıkıştaki sıvı seviyesi olarak tanımlanır ve emme / basma hatlarında ölçülen kinetik enerji ile belirlenir.

5.1 eşitliğinde görülen değerler, pompanın emme ve basma hattı üzerinde flanşlara en yakın noktada uygun bir yerden alınmalıdır.

Farklı referans seviyeler ve ölçme düzlemi durumunda 5.2 eşitliği kullanılır :

Şekil 5.1 şematik olarak referans seviyeleri göstermektedir.

Şekil 5.1. Pompa basma yüksekliğini belirleyebilmek için kullanılan referas seviyeler

Ölçüm için önceden hazırlanan uygun çaplı manometre bağlantılarına monte edilen basınç sensörleri kullanılmıştır.

Sistem eğrisi 5.3 eşitliği kullanılarak hesaplanmıştır, burada a’ (giriş), d’ (çıkış) sistemin emme ve basma taraflarındaki sıvı seviyesini ifade etmektedir.

5.1.2. Titreşim Ölçümü

Değişen güç etkileşimlerinin transfer edildiği rulmanlar, rulman yatağı veya diğer dönmeyen parçalar üzerinden alınan titreşim ölçümleri rotor vibrasyonu hakkında niteliksel bilgiler sağlar.

Temel kestirim kriteri, mm/s ile ifade edilen veff efektif titreşim hızı ve m2/s ile ifade edilen a ivme değerleridir.

Standartlar gereği tek yönlü veya 90 oC açıyla çift yönlü ölçüm alınmalıdır. Aksiyel yönden yapılacak ölçüm ise tanı koymanın dışında periyodik izleme durumlarında kullanılır.

Titreşim hızı, zaman sinyallerine bağlı olarak 5.4 eşitliği kullanılarak hesaplanabilir.

Şekil 5.2 pompa üzerinde titreşim sensörlerinin yerleşimini göstermektedir.

Pos.1 – yatay yönde basma tarafı rulman yatağı

Pos.2 – dikey yönde basma tarafı rulman yatağı

Pos.3 – aksiyel yönde basma tarafı rulman yatağı

Pos.4 – yatay yönde emme tarafı rulman yatağı

Pos.5 – dikey yönde emme tarafı rulman yatağı

Pos.6 – yatay yönde basma tarafı rulman yatağı

5.1.3. Tesis tarafından ölçülen değerler

Detaylı sistem analizi yapılabilmesi için tesis işletmesi tarafından aşağıdaki proses değerleri ölçülmüş ve excel dosyası biçiminde teslim edilmiştir.

– Pompaların debileri

– Ortak kolektör üzerinden basınç değerleri

– Pompaların güç tüketimleri

5.2. Değerlendirme Prosedürleri

5.2.1. Vibrasyon ölçümünün değerlendirilmesi

DIN ISO 10816-1 /2/, genel hatlarıyla farklı sınıf makinelerin titreşim değerlendirmesi için iki kriter tanımlar. Kriter I, geniş bantlı ölçülen titreşimin büyüklüğü, kriter II, yükselmesi veya azalmasından bağımsız olarak titreşim genliğindeki değişimin dikkate alınması. DIN ISO 10816-1 makina titreşimleri için dört değerlendirme bölgesi tanımlar. Bunlar makinenin titreşiminin değerlendirilmesi adına niteliksel veriler sunar ve alınması gereken önlemler hakkında fikir verir.

Özellikle 1 kW üzeri güce sahip dönmeyen bileşenler ve üçten fazla kanada sahip çarklar için ISO 10816-7 /3 / santrifüj pompalar için değerlendirme bölgeleri limitlerini tanımlar.

5.2.2. Proses Parametreleri

Ölçülen proses parametrelerinin yorumlanması ISO 9906: Rotodinamik pompalar – Hidrolik performans kabul deneyleri – sınıf 1 ve sınıf 2’ye göre yapılmıştır.

6. Dizayn Değerleri

Debi : Q = 380 m3/h

Basma yüksekliği : H = 2190 m

Sıcaklık : t = 160 oC

Tüketilen güç : P2 = 2670 kW

Motor gücü : P = 4000 kW

Verim : η = > 77.0 %

Devir : n = 2982 1/min

Hidrolik kaplin kayma : s = 3-20 %

7. Belirlenen Yük Profili

Pompalar çalışma süresinin büyük çoğunluğunda küçük bir aralıkta çalışmakta. Önemli bazı değerler aşağıdaki gibidir.

Debi : Q = 320-370 m3/h

Basma yüksekliği : H = 1780 m

Sıcaklık : t = 130 oC

Tüketilen güç : P2 = 2400-2700 kW

Verim : η = 62,5 – 69 %

8. Optimizasyon Olanakları

Ölçülen değerlere göre ihtiyaca daha iyi cevap verebilecek yeni bir pompa seçilmiştir.

Tasarruf potansiyeli iki alternatifli olarak hesaplanmıştır. Birinci alternatif, sadece pompanın yenilenmesi ve eski motor ve hidrolik kaplin ile çalıştırılması. İkinci alternatif ise, pompayla birlikte motorun da yenilenmesi ve hidrolik kaplinin iptal edilerek frekans değiştirici vasıtasıyla motorun sürülmesi.

Yapılan ölçümlerde pompaların orijinal performans değerlerinden sapmış olduğu gözlenmiştir. Bunun başlıca sebebi olarak pompaların detaylı bir bakım ihtiyacının olduğu düşünülebilir.

Sadece pompanın yenilenmesi durumunda yıllık tasarruf potansiyeli %15,5, 3593 MWh olarak hesaplanmıştır. Bu da yılda 2207 ton CO2 salınımına eşdeğerdir. Bu değerin mali karşılığı ise yılda 413.227 TL’dir.

Tüm bileşenlerin yenilenmesi durumunda yıllık tasarruf potansiyeli ise %20,3, 4713 MWh olacaktır. Bunun CO2 karşılığı yılda 2922 tondur. Bu durumda ise mali getiri 542.073 TL olacaktır.

Yukarıdaki alternatiflere nazaran çok daha az maliyetle bir başka olasılık da pompaların kapsamlı bir bakım işlemine tabi tutulmasıdır. Bakım sonucu ulaşılabilecek tasarruf oranı yaklaşık %9,3 olarak düşünülebilir. Bu da yılda 2160 MWh enerji tasarrufu anlamındadır.

SONUÇ

“Sistem Verimlilik Servisi” pompaların enerji maliyetlerini düşürmek ve faydalı ömürlerini artırmak üzere komple sistem analizi yöntemiyle maksimum faydaya ulaşılabileceğini göstermiştir. Bu sayede minimum geri ödeme süreleriyle maksimum enerji tasarrufu hedeflenmektedir.

KAYNAKLAR

[1] SCHAFER, F., “Driving down operating costs”, World Pumps, 2011.

[2] SCHAFER, F., “Optimizing operation cuts costs by a quarter”, World Pumps, 2012.

[3] SCHAFER, F., SCHERMULY, C, “Final report – System analysis of Orhaneli Power Plant”, 2012

[4] HOLZENBERGER, K., “Centrifugal Pump Lexicon”, KSB Corp. 1989

HAZIRLAYAN:

Arzu KULİL, Eğitim Müdürü

KSB Pompa Armatür Sanayi ve Ticaret AŞ

Arzu KULİL

Arzu KULİL kimdir?

1968 yılı Rize doğumludur. 1991 yılında İTÜ İnşaat Fakültesi Çevre Mühendisliği bölümünü bitirmiştir. 1991-92 yılları arasında İngiltere’de dil eğitimini tamamladıktan sonra Çevre Mühendisi olarak özel sektörde çalışmaya başlamıştır. 1998 yılında KSB Pompa Armatür Sanayi ve Ticaret AŞ. firmasında Satış Mühendisi olarak çalışmaya başlamıştır. Satış mühendisi olarak, Atıksu ve Endüstri segmentlerinde uzun yıllar görev yapmış, bunun yanında da pompa işletme problemlerinin çözümü konusunda servis departmanına destek olmuştur. Pompalarla ilgili değişik konularda kullanıcılara yönelik teknik eğitimler vermekte olup; enerji yöneticiliği eğitimleri de dahil değişik kurumlarda eğitmenlik yapmaktadır. Halen KSB A.Ş.’de Eğitim Müdürü görevini sürdürmektedir.

*** Bu bildiri, 30.05.2013 – 01.06.2013 tarihleri arasında Sakarya Üniversitesi’nde düzenlenen VI. Bakım Teknolojileri Kongresi ve Sergisi’nde sunulmuştur. ***