Koronavirüs ile birlikte hayatımıza giriş yapan “sosyal mesafe” kavramı, tüm sektörlerdeki çalışanlar için büyük önem taşıyor. Dünya genelinde hayatın sosyal mesafe kurallarına göre düzenlenmesine yönelik uzun vadeli planlamalar yapılırken sanayideki çalışanlar için bir destek de teknoloji şirketi Doruk’tan geldi. Türkiye’de üretim yönetiminde dijitalleşme pazarını inşa eden ve akıllı üretim yönetim sistemi ProManage ile sanayicilerin dijital dönüşüm mentorluğunu yapan Doruk, çalışan sağlığının korunarak üretime devam edilebilmesi için ProManage KiT (Kontrollü İnsan Trafiği) adını verdiği sosyal mesafe ölçüm ve uyarı sistemini geliştirdi.

Fabrikaların faaliyetlerine devam ederken çalışanlarının sosyal mesafe denetimini ve raporlamasını anlık olarak yapabilmelerini sağlayan ProManage KiT’i, sanayicilere bedelsiz sağlayan Doruk, böylece işletmelerin çalışan sağlığı açısından riskleri değerlendirerek hemen önlem almalarını mümkün kılıyor. Bu kapsamda “Fabrikalar Açık Kalsın” isimli bir kampanyaya da imza atan Doruk, bedelsiz olarak sunduğu ProManage KiT uygulamasını edinmek isteyen sanayicileri kampanyaya destek veren vakıf ve sağlık kuruluşlarına bağış yapmaya davet ediyor. Pandemi gibi beklenmeyen durumlarda bile ek yatırıma ihtiyaç kalmadan “Fabrikalar Açık Kalsın” diyerek bu ürüne imza attıklarını belirten Doruk Yönetim Kurulu Üyesi Aylin Tülay Özden, ProManage KiT ile Türk sanayicisine ve sanayi çalışanlarına katkı sağlamayı ve çalışanlarının sağlığını üst düzey teknolojiyle korumayı amaçladıklarını söyledi. Yapay zekâ ile görüntü işleme teknolojisinin kullanıldığı ProManage KiT uygulaması, Doruk’un Teknopark İstanbul, Antalya Teknokent ve İzmir DEPARK’ta (Dokuz Eylül Teknoloji Geliştirme A.Ş.) bulunan ofislerindeki mühendislerinin gönüllülük esasına dayalı olarak ortak çalışmalarıyla tamamlanarak hayata geçirildi.

Çoğu işletmenin uzun bir süre uzaktan çalışma modelini sürdürdüğü pandemi döneminde, sanayi firmaları büyük bir özveriyle kontrollü bir şekilde faaliyetlerine devam ediyor. Akıllı üretim yönetimi sistemi ProManage sayesinde sanayicilerin üretimlerini daha verimli ve çevik hale getiren, kayıplarını tespit edip azaltarak maliyetlerini ve rekabetçiliklerini yönetebilmelerini sağlayan teknoloji şirketi Doruk, şimdi de üreticilerin beklenmeyen, zorlu dönemlerdeki en büyük ihtiyaçlarından birine ProManage KiT ile cevap veriyor.

IIoT, makine öğrenmesi, görüntü işleme, artırılmış gerçeklik ve yapay zekâ teknolojileri ile tam entegre olan dünyadaki tek akıllı üretim yönetim sistemi ProManage ile bugüne dek dünya genelinde 300’den fazla fabrikayı dijitalleştirmiş olan Doruk’un Yönetim Kurulu Üyesi Aylin Tülay Özden; “Pandemi ile mücadelenin ikinci dönemi olarak Sağlık Bakanı Sayın Fahrettin Koca’nın açıkladığı ‘kontrollü sosyal hayat’ evresinde işletme ve fabrikalarda çalışanların sağlığını korumak büyük önem taşıyor. Bu yeni düzene adım atarken, Doruk olarak gönüllü mühendis ekibimizle birlikte üretime devam ederek ekonomiye ve istihdama katkıda bulunan sanayicilerin her zamanki gibi yanında olup çalışanların ve dolayısıyla toplumun sağlığını korumaya katkıda bulunmak istedik ve çok önemli bir ürün geliştirdik” diyerek şu detayları paylaştı: “Ülke ekonomisinin lokomotifi olan sanayicilerin küresel pazarlarda daha rekabetçi olabilmeleri ve sürdürülebilir büyüyebilmeleri için tek yolun üretim ve yönetim sistemlerinin dijitalleştirilmesi olduğuna inanıyoruz. Bu noktada, koronavirüsle birlikte çok önemli hale gelen ve dünya genelinde kamu alanlarında en çok konuşulan ‘sosyal mesafe’ kuralı kapsamında geliştirdiğimiz sosyal mesafe ölçüm ve uyarı uygulamamız ProManage KiT (Kontrollü İnsan Trafiği) sayesinde fabrikalar açık kalabilecek, ek yatırım gerekmeden işletmelerde çalışanların sosyal izolasyona uyup uymadıkları izlenip temas noktaları dijital ortamda tespit edilebilecek, uyarı üretilebilecek. Ar-Ge birimimiz başta olmak üzere ilgili departmanlarımız konuyla ilgili iş ortaklarımızdan gelen talepleri de değerlendirerek ProManage KiT üzerinde titizlikle çalıştılar. İş sağlığı ve güvenliği açısından çok önemli olan bu teknolojiyle içinde bulunduğumuz dönem başta olmak üzere bundan sonra hayatımızı etkileyecek sosyal izolasyonun iş verimini etkilemesinin de önüne geçmek ve pandemi gibi beklenmeyen durumlarda çalışanların sağlıklı bir şekilde çalışması mümkün olacak.”

“Fabrikalar Açık Kalsın kampanyamızla hem sanayicilere hem de topluma katkıda bulunan kurumlara destek olmayı hedefliyoruz”

Özden, fabrikaların faaliyetleri devam ederken çalışanların sosyal mesafe denetimi ve raporlamasının anlık yapılabilmesi sayesinde işletmelerin riskleri değerlendirerek hemen önlem almalarını sağlayacak ProManage KiT’i, topluma katkıda bulunan kurumlara bağış tavsiyesiyle işletmelere bedelsiz sağlayacaklarını belirtti ve sözlerine şöyle devam etti: “Doruk tarafından bedelsiz olarak sunduğumuz ProManage KiT uygulamasını edinmek isteyen değerli sanayicilerimiz, ‘Fabrikalar Açık Kalsın’ kampanyamıza destek veren vakıf ve sağlık kuruluşlarına bağış yapabilirler. Başlattığımız bu kampanya, sanayi kuruluşlarının uygulamayı edinirken aynı zamanda pandemiden etkilenen halkımıza hizmet ve destek sunan çeşitli vakıf ve sağlık kuruluşlarına bağış yapmalarına imkân sağlayarak çok katmanlı şekilde destek ve yardımlaşma kampanyasına dönüşüyor. Salgının patlak verdiği dönemle birlikte sormaya başladığımız ‘Biz ne fayda sağlayabiliriz?’ sorusunun cevabı olan bu sosyal mesafe çözümüyle hem Türk sanayicisine hem de topluma katkıda bulunan kurumlara destek olmayı hedefliyoruz.”

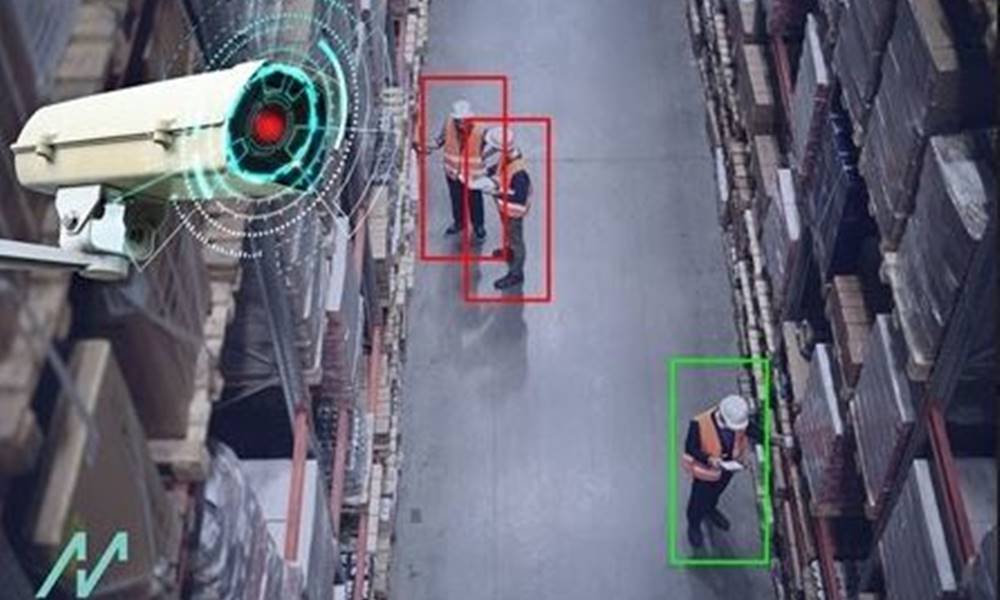

Yapay zekâ ve görüntü işleme teknolojisiyle anlık takip

ProManage KiT uygulamasında yapay zekâ ve görüntü işleme teknolojilerinin kullanıldığına dikkat çeken Özden, “Canlı kamera görüntülerinin işlenmesiyle oluşturulan sosyal mesafe uyarılarının ekranlara yansıtılması sayesinde çalışanlar, kendi ihlal durumlarını anlık olarak görüntüleyebiliyorlar. Birbirine güvenli sosyal mesafeden fazla yaklaşan çalışanlar tespit edilerek uyarı üretiliyor ve raporlanıyor. Raporlamada söz konusu lokasyonun yanı sıra sosyal mesafenin ihlal başlangıç ve bitiş zamanlarına yer veriliyor. Uygulama kapsamında; ihlal durumları ve alarmları görüntülenebiliyor, operatör ilgili kişilerin adlarını kayda ekleyerek not yazabiliyor. Sesli ve iki farklı renk kodunda ışıklı alarm sisteminin yanı sıra e-posta, SMS veya anlık mobil bildirimleri sayesinde hiçbir risk gözden kaçmıyor. Şüpheli bir durum oluştuğunda ise geriye dönük olarak geçmiş uyarı kayıtları takip edilebiliyor ve böylece olası etkilenenler anında tespit edilebiliyor. İşletmenin eğitim almadan uygulamayı kolayca devreye alabilmesi için tesisteki mevcut kamera sistemi ve sistemin bağlı olduğu bir bilgisayar yeterli oluyor, online ya da offline çalışan sistemde geçmiş kayıtlar da değerlendirilebiliyor” açıklamalarında bulundu.

“Geleceği gören teknolojimizle işletmelerin verimliliğini artırıyoruz”

Yapay zekâ ve artırılmış gerçeklik teknolojileriyle tam entegre dünyadaki tek üretim yönetim sistemi olan ProManage hakkında detayları paylaşan Aylin Tülay Özden, sözlerini şöyle tamamladı. “ProManage ile işletmelerin kendilerini sürekli ve otomatik olarak geliştirebilmesini sağlıyoruz. İşletmede daha önce izlenilen yolların ve bilgilerin kendi içlerindeki ilişkilerini anlamlandıran ProManage yapay zekâ uygulamamız sayesinde fabrikalar, gelecekte neler olabileceğini kestiren, yani kestirimci algoritmaların temelini oluşturan altyapıya geçiş sağlıyor. İşletmelerin dar boğazlarını, zayıf yönlerini, gelişime açık noktalarını sürekli olarak gösteren ve bu açıkların iyileştirilmesi için işletmeyi uyarı mesajları ve farklı yollarla bilgilendiren ProManage ile tam entegre olan ProManage Mobil uygulamamız sayesinde ise uzaktan çalışmak durumunda kalan yönetici ve şeflerin gerçek zamanlı olarak tesise ait makinelerini izleyebilmeleri, makinelerinin üretim performansına ulaşabilmeleri, parametreleri takip edebilmeleri, makine göstergelerini ve raporları görebilmeleri mümkün hale geliyor. Türk sanayisinin gelişmesine katkı sağlamak için 22 yıldır çığır çağan teknolojiler geliştiren bir şirket olarak her zaman her koşulda üreticilerimizin yanında olmaya devam edeceğiz.”

Yapay zekâlı yüksek teknoloji bağışı ProManage KiT ile ilgili detaylı bilgiye Doruk’un https://www.promanage.com/TR/3-urunler/198-yazilim/2103-promanage-kit/ sitesinden ulaşmak mümkün.