Endüstriyel valfler üretim hatlarının neredeyse tamamında yer almaktadır. Ana işlevleri akışı kontrol etmek, geri akışı önlemek, basıncı kontrol etmek, boşaltmak ve kapalı durumda akışı durdurmaktır. Bozulmamış valfler, ortam kalitesini ve çalışanlar için güvenliği korur; ancak araştırmalar, endüstriyel vanaların %5-10’unun içten sızdırma yaptığını gösterir. Bu problemli olabilir, ekonomik kayıplara, güvenlik sorunlarına, kontaminasyona ve en kötü durum olarak da çevre kirliliğine yol açar. Valflerin, işlevselliklerinin garanti altına alınması için uygun inceleme ve önleyici bakıma ihtiyacı vardır.

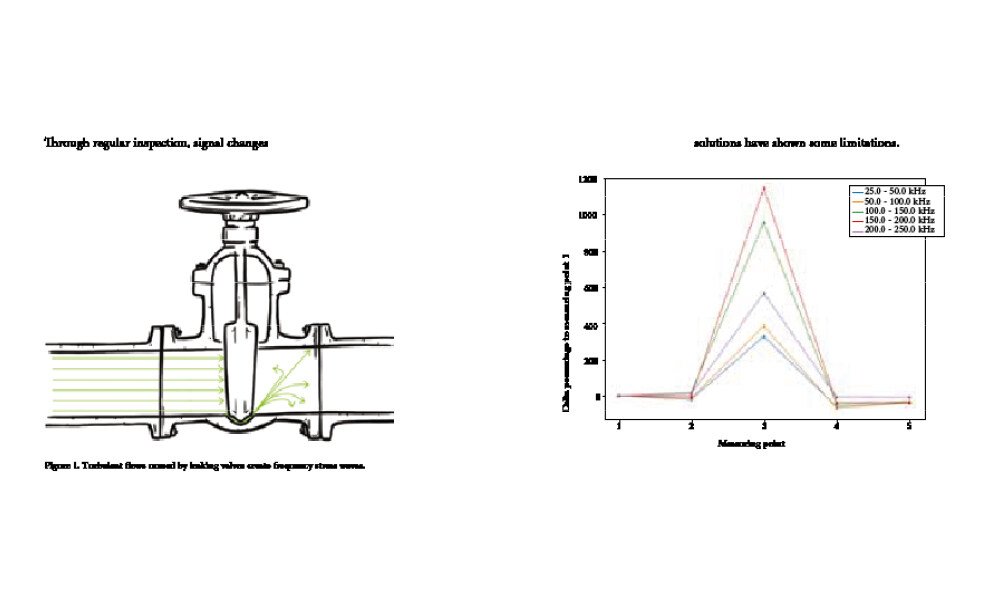

İç valf sızıntısını kontrol etmenin bir yolu, akustik emisyon teknolojisi kullanmaktır. Bu teknolojinin bir avantajı, valfleri sökmeden kaçak tespiti yapılmasıdır. Hasar, korozyon, çatlak, sızıntı veya arıza gibi geri dönüşü olmayan olaylar nedeniyle stres altındaki bir malzeme tarafından yayılan ultrasonik sinyalleri kullanan tahribatsız muayene yöntemidir. Sızdırma yapan vanalara uygulanır. Dahili valf sızıntısının yüksek frekanslı stres dalgalarına yol açtığı gerçeği esas alınır. Buna, Şekil 1’de gösterildiği gibi valfin sızıntı yerinden akışkan gönderildiğinde meydana gelen türbülanslara yol açar. Düzenli inceleme yoluyla, sinyal değişiklikleri yeterince erken tespit edilir ve dahili sızıntılar, ortaya çıkmadan önce bulunur.

Ham sinyalin toplanması

Valf sızdırma yaptığında, elastik yüksek frekanslı dalgalar şeklinde hareket eden enerjiyi serbest bırakır. Bu dalgalar, enerjiyi elektrik sinyallerine dönüştüren ve daha sonra işlenmek üzere bir veri toplama sistemine gönderilen bir akustik emisyon sensörü tarafından yakalanır. Vanalar üzerinde bu akustik emisyon sinyallerini toplamak için sensör vana gövdesinden önce, gövde üzerinde ve sonrasında farklı ölçüm noktalarına yerleştirilir. Veri toplama sistemi elektrik sinyallerini yakalar ve dijital veri olarak kaydeder. Geniş bantta kaydedilen sinyal, tek ölçüm noktaları arasındaki farkları daha iyi tespit etmek için arka planda alt frekans bantlarına bölünür.

Ham sinyalleri toplamada karşılaşılan güçlükler nelerdir?

Başarılı bir şekilde kurulumu yapılsa da akustik emisyon teknolojisinde bazı sınırlamalar gözlenmiştir. Bunlar:

• Kullanımları karmaşıktır.

• Eğitimli ve deneyimli personele ihtiyaç vardır.

• Sensör sinyallerini aktarmak ve analiz etmek için zamana ihtiyaç vardır.

• Çoğunlukla yalnızca özel ve kapalı cihazlar kullanılır.

Ayrıca, alan uzmanları aşağıda gösterildiği gibi ölçüm sonucunu etkileyebilecek birçok faktörle karşılaşır.

1. Doğru sensörün kullanımı

AE sinyallerini uygun şekilde filtrelemek için doğru sensörü kullanmak çok önemlidir. Öncelikler: AE sensörleri için yüksek hassasiyet, tutarlı frekans tepkisi, çalışma ortamlarında yüksek performans ve istenmeyen gürültüye karşı ‘bağışıklık’ vardır.

Sensörlerin frekans bantları, içinden farklı ortamların aktığı farklı boyut, tip ve malzemedeki vanalardaki sızıntıların tespit edilmesinde çok önemli bir rol oynar.

AE dalgalarının hareketini tanımlamak ve güçlü bir sinyal sağlamak için sensörün valf yüzeyine uygun şekilde yerleştirilmesi gerekir.

2. Ortam gürültüsünde dalga girişimi durumu

Akustik emisyon testi, test edilen vanadan üretilen akustik emisyon dalgalarına dayanır. Ancak test ortamında, yakındaki makineler, pompalar veya diğer ekipmanlar gibi önemli miktarda ortam gürültüsü olabilir ve bu da doğru sinyallerin filtrelenmesini zorlaştırır.

3. Uzman bilgi birikimine bağımlılık

Günümüzde denetimler özel bilgi birikimi ve uzmanlık gerektirmektedir. Operatör, algılanan akustik sinyalleri doğru bir şekilde yorumlayabilmelidir. Bu, eğitim ve deneyim gerektirir ve deneyimsiz operatörler sinyalleri kaçırabilir ya da yanlış yorumlayabilir. Yanlış sonuçların yanı sıra, uzman bilgi birikimine aşırı bağımlılık, şirketlerin işini çok zorlaştırır.

4. Valf geometrisi

Bir vananın şekli ve boyutu, akustik emisyonların algılanmasını önemli ölçüde etkileyebilir. Örneğin, karmaşık geometrilere sahip valfler veya valfler daha büyük bir boyut, sızıntıları doğru bir şekilde tespit etmek için birden fazla ölçüm gerektirebilir. Bu, test sürecinin karmaşıklığını artırabilir ve daha fazla zaman ve kaynak gerektirebilir.

Peki bu zorlukların üstesinden nasıl gelinebilir ve valf denetimi bir standart haline getirilebilir?

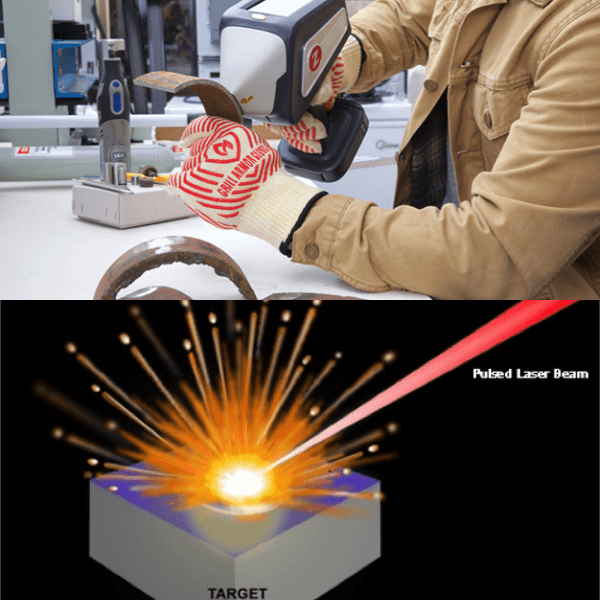

Bu sorunun üstesinden gelmek için Senseven, 2000’den fazla laboratuvarda 10’dan fazla farklı valf üreticisiyle birlikte 2000’den fazla ölçüm yaptı. Gerçek üretim durumlarına ilişkin olarak, farklı durumlar dikkate alınarak sahada kaçaklar da simüle edildi. Akışkan/basınçlar/farklı valf boyutları/nominal çaplar ve valf tipleri deneyimlerinden toplanan veriler, uzmanlardan gelen geri bildirimler dikkate alınarak akıllı ve mobil bir denetim sistemi oluşturmada kullanıldı. Buradaki zorluk, kısa bir girişten hemen sonra kullanılabilecek, yeniden üretilebilir sonuçlar ortaya koyan, verileri otomatik olarak analiz edebilen ve bu şekilde depolayabilen bir sistem oluşturmaktı.

Senseven süreci

1. Standartlaştırılmış meta veri toplamaya giriş

RFID etiketlerinin kullanımı yoluyla veya önceden tanımlanmış giriş maskeleri, inceleme süreci, meta veri toplama için standartlaştırılmış bir formata konur. Verilerin yalnızca bir kez girilmesi gerektiğinden ve daha sonra sistem tarafından otomatik olarak tanındığından veya RFID etiketi taranarak çağrılabileceğinden bu, kullanıcı için kullanımı basitleştirir. Aynı zamanda, aynı valf için farklı denetimlerin yapılandırılmış bir şekilde atanabilmesini sağlar.

2. Yazılım destekli denetim süreci, farklı bileşenler ve denetim prosedürleri gerektirir. Yazılım güdümlü denetim sürecinde net talimatlar ortaya konur, basit bir denetim süreci tasarlanır ve tekrarlanabilir sonuçlar üretme olanağı sağlanır.

3. Algoritma ve yapay zeka ile durum değerlendirmesi

Denetçiler için en büyük zorluk, ölçüm verilerinin yorumlanmasıdır. Ölçüm sinyalinin sayısız özelliğini analiz etmek ve durumu değerlendirmek için özel eğitim ve kapsamlı deneyim gereklidir. Senseven çözümü, bir valfin sızdırıp sızdırmadığını otomatik olarak algılayan algoritmalar geliştirdi ve yapay zeka gelecekte hasarın boyutunu hesaplayabilir.

4. Otomatikleştirilmiş ve standartlaştırılmış raporlama

Tüm inceleme verileri, bakım personelinin daha fazla analiz yapabileceği veya standartlaştırılmış raporları otomatik olarak oluşturabileceği bulut tabanlı bir arka ofiste otomatik olarak senkronize edilir.

Çözüm

Akustik emisyon testi, tahribatsız (invaziv olmayan) bir test yöntemidir ve vanalar, basınçlı kaplar, transformatörler veya pompalar gibi endüstriyel bileşenlerde hasarın erken tespiti söz konusu olduğunda günümüzün en gelişmiş teknolojisidir. Uzmanlar, hasarı erken aşamada belirlemek için mobil test sistemlerini kullanır. Günümüzde, kullanımı karmaşık ve zaman alıcıdır. En büyük sorun ve zamanla ilgili problemi ortaya çıkaran kısmı yorumlamadır.

Ölçüm verilerinin bu verileri doğru bir şekilde değerlendirmek ve bileşenin durumunu ondan çıkarmak için teknik uzmanlık, ilgili eğitim ve birkaç yıllık deneyim gereklidir. Dijitalleşmenin yardımıyla endüstriyel denetim süreçleri standartlaştırılabilir. Makine öğrenimi gibi özellikler, toplanan verilerin yorumlanmasıyla bakım personelini destekleyerek denetimleri daha hızlı, daha kolay ve sonuçları daha güvenilir hale getirebilir.

Mobil denetim sistemleri, diğer şeylerin yanı sıra valf denetimi için kestirimci bakım için çok önemli bir parçadır. Üretilen denetim verileri, kalıcı izleme çözümleriyle birleştirilebilir; bağlantıları anlamaya yardımcı olur ve sorunları elemede destek sağlar. Ancak en önemlisi, kusurları tahmin etmeye ve makinelerin çalışmama sürelerini önlemeye yardımcı olurlar. Senseven çözümünü daha da geliştirmek, algoritmayı iyileştirmek ve hepsinden önemlisi, kaçak oranını hesaplamak için yapay zekayı nitelendirmek için sürekli olarak daha fazla iş birliği ortağı arıyoruz. Diğer valf üreticileri ürünü canlı olarak tanımak, kalite kontrolünde nasıl kullanabileceklerini anlamak ve yapay zeka için temel doğruluk verileri oluşturmaya yardımcı olacak test tezgahlarını kullanmakla ilgilenirse memnun oluruz.

Kaynak: Michael Hettenger, Senseven CEO’su