21. yüzyılda, pnömatik sistemler dünyaca kabul gören bir teknoloji olarak üretimin her alanında kullanılmaktadır. Basınçlı hava, soğutmadan montaj ve ambalajlama hattı üzerindeki otomatik makineleri kontrol etmeye kadar her yerde kullanılır.

Pnömatik sistemler son derece etkili olmasına rağmen hava sıkıştırma içeren uygulamalarda sıkıştırma maliyeti genel elektrik maliyetinin içine gizlenebilir. Çünkü birçok üretici pnömatik sistemlerinin tam çalıştırma maliyetini belirleyemez. Avrupa’da ortalama basınçlı hava maliyeti, her kWh için yerel elektrik maliyeti, kullanılan kompresörlerin çıkış gücü, sistemin büyüklüğü ve kompresöre çekilen havanın yoğunluğuna bağlı olarak her metreküp için 1,5 ila 2,7 cent arasında değişir.

Yasal talepler ve artan elektrik maliyetinin üreticileri mümkün olduğunca enerji tasarrufu yapmaya itmesi gibi nedenlerle enerji tüketimini azaltmak günümüz OEM’leri için önemli bir gündem maddesi haline gelmiştir. Örneğin, Birleşik Krallık endüstri sektörü hava sıkıştırmak için her yıl 10 TWh’nin üzerinde elektrik kullanır. Bu da atmosfere beş milyon tondan daha fazla CO2 salındığı anlamına gelir. Pnömatik sistemlerin, fabrikalardaki enerji tüketiminin oldukça büyük bir kısmını oluşturması nedeniyle israfın ve sızıntıların en aza indirilmesi için önlemler alırken sistemdeki hava akışını en yükseğe çıkarmak çift taraflı kazanç sağlar.

Boyutlandırmanın önemi

Artık kırk yıl öncesine kıyasla doğru boyuttaki parçaları kullanmak konusunda akıllandık. “Eski günlerde”, “borunuzun boyutu ne ise doğru boyut odur” denilirdi. Mühendislerin büyük, boru çapına uygun parçaların fabrikalar için pnömatik sistemleri tasarlarken tek seçenek olmadığını fark etmesi çok uzun sürdü.

Örneğin, standart bir hava hattı filtresi, su ve diğer parçacıkların hattı kirletmesini önlemek için uç kısımda santrifüj hareketi kullanır. Filtre boyutu çok büyükse (genelde olduğu gibi boruya göre boyutlandırılmışsa) santrifüj hareketi suyu gidermek için yeterince sert olamaz. Diğer taraftan ise çok küçük boyutlandırılırsa basınçta gözle görülür bir düşüş yaşanır. Dolayısıyla, sistemin genel verimliliğini sağlamak ve basınç düşüşlerini engellemek için doğru boyutu bulmak çok önemlidir. Ayrıca boruların doğru şekilde boyutlandırıldığından emin olmak da hesaba katılması gereken başka bir etkendir.

Boru tesisatını yeniden değerlendirme

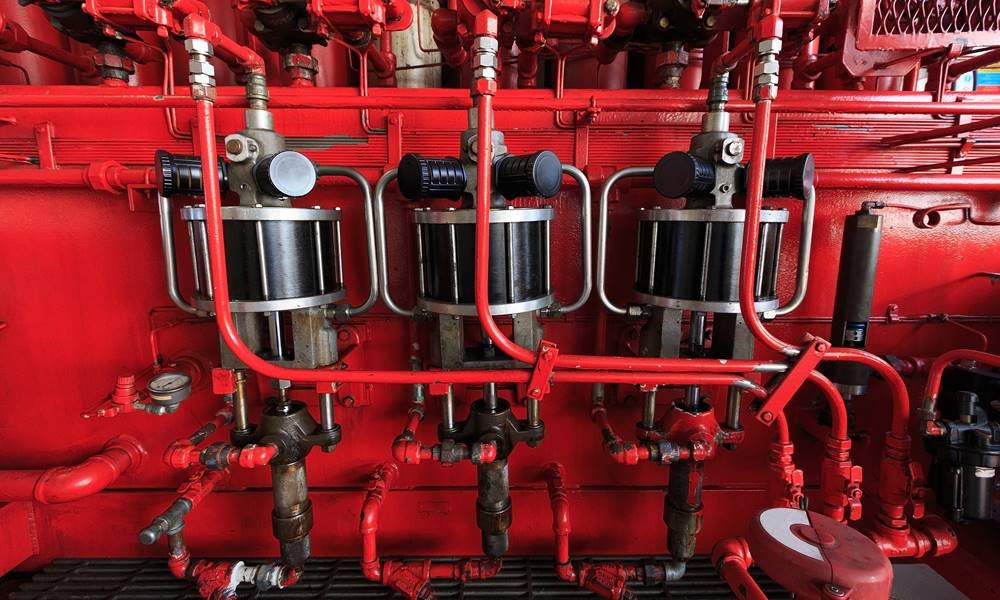

Birçok pnömatik sistemde, borular ana hat borusundan uygulamaya bağlanır. Bu işlem, genellikle erkek ve dişi parçaları kullanarak kolayca takılan ve çabuk bağlantı elemanı adı verilen bir konnektör tarafından bağlanır. Cihazların çok fazla bağlanması ve ayrılması gereken yerlerde çabuk bağlantı elemanları oldukça kullanışlıdır. Ancak yüksek miktarlarda basınç düşüşlerine neden olarak zaten en yüksek düzeyde çalışan sistemi basınçtan mahrum bırakabilirler.

Bazen su kirliliğinden dolayı çelik boruların içinde pas ve tortu birikir. Bu pas ve tortu tabakası zaman zaman çabuk bağlantı elemanlarını tıkayabilir. Buna çözüm olarak çelik boru tesisatları plastiğe çevrilebilir veya çelik yerine alüminyum kullanılarak üretilmiş standart bağlantı elemanları ve parçaları kullanılabilir.

Çift basınç yaklaşımı

Hâlâ birçok uygulama tek basınç kaynağı ve çift egzoz yaklaşımıyla tek basınç dolaşımında kurulur. Bu kurulum optimum egzoz koşulları sağlasa da birçok endüstriyel uygulama için en iyi kurulum seçeneği olmayabilir. Buna alternatif olarak çift basınç yaklaşımı adıyla bilinen yöntem kullanılabilir. Bu yöntem, ileri ve geri hareket koşullarında aynı gücün kullanılmasını gerektirmeyen uygulamalar için uygundur.

Örneğin bir silindirin, yük taşımak için 80 PSI’de ilerletilmesi gerekirken silindiri eski haline getirmek için aynı güç gerekmeyebilir. Çift basınç modelinde iki regülatörün kullanılmasıyla silindir dışarıya ilerlerken 80 geri çekilirken 30 PSI’de çalıştırılabilir.

Bu iki basınca ulaşmanın birçok yolu vardır ve bazıları diğerlerinden daha etkilidir. Ancak yüksek basınç çıkışı ve düşük geri çekiş basıncı ilkesi tüm seçeneklerde aynıdır.

Filtreleri değiştirme

Verimliliği optimize etmenin başka bir yolu kirli parçaları değiştirmek veya temizlemektir. Pnömatik dolaşımdaki tipik, ticari primer filtreler, havadaki beş mikron büyüklüğündeki parçacıkları bile filtrelemek için tasarlanmıştır. Bu filtrelerin birçoğu, tüm su damlacıklarını filtrelemek için döndürme hareketi kullanır.

İlk olarak, parçacık filtresi 1 veya 1,5 bar basınç farkına göre boyutlandırılabilir. Bu boyutlandırma, içeriye giren hava akışı ve dışarıya çıkan suyun doğru miktarda olması için yeterli karşı basınç sağlar. Ancak, kirlenme başladığında parçanın yalnızca dışı değil aynı zamanda iç yüzeyleri de tabakayla örtülür. Ölçme deliğinin bir kısmı mutlaka tıkanır ve 1,5 bar’lık fark yavaş yavaş azalır. Sonuç olarak, yalnızca parça kirlendiği için 2 ila 4 bar arasında kayıp yaşanabilir.

Birçok kullanıcı parçayı dışarı çıkarıp temizledikten sonra tekrar sisteme yerleştirerek çalıştırmaya devam eder. Birçok kirletici madde parçanın içinde olduğu ve kolayca ulaşılamayacağı için bu çok iyi bir fikir değildir. Nispeten daha ucuz olan parçayı değiştirmek yerine sistemi tıkalı filtreyle çalıştırdığınızda kompresör ek basınç düşüşünü telafi etmek için daha çok iş yapar ve bu nedenle sistemi çalıştırmak her ay daha maliyetli hale gelir.

Parker’ın sinter bronz veya lifli kâğıt tipi filtrelerden beyaz sinter plastik parçaya geçmesinin sebebi kirlendiğinde kolay anlaşılmasını ve değiştirilmesini sağlamaktır.

Temiz, kuru hava

Havayı sıkıştırmanın temel ilkelerinden biri çevredeki havayı almak ve küçük bir hazneye sıkıştırmaktır. Ancak kompresörün etrafındaki ortamda bulunan hava su ve kir gibi birçok şeyi taşır. Havayı sıkıştırdığınızda aynı zamanda ısıtırsınız ve sıkıştırma işleminin kendisi gaz kaybına neden olur. Bu da havanın tekrar soğuyana kadar suya tutunma isteğini artırır.

Hava soğudukça su, sistem borularının içinde yoğunlaşır. İşte sistemin içindeki su bu borulardan gelir. Pnömatik sisteme akan su miktarını azaltan birçok farklı mekanizma vardır. Ancak temel başlangıç noktalarından biri kurutuculardır. Kurutucular, havayı soğutur ve suyun yoğunlaşarak havadan çıkmasını sağlar. Sisteme kurutucu eklemek içindeki tüm suyu olmasa da suyun büyük bir miktarının giderilmesini sağlar. Bu noktada, paraçacık filtreleri devreye girer ve suyun geri kalanı ile tozu sistemden temizler.

Sistemde su kalması doğal olarak ekipmanın paslanması ve diğer çevre sorunlarının yanı sıra birçok sorun oluşturur.

Basınç kaybını en aza indirme

Birçok üretici, hava kaçaklarının hiç hissettirmeden zarara neden olduğunu bilir. Fabrikanın her yerinde kaçak olabilir, bulunması zordur ve normal işlemlerin sesi nedeniyle de genellikle duyulamaz. Kaçaklar, yeterince sıkıştırılmamış bir bağlantı parçasından, sızdırmazlık keçesi olan bir silindire kadar pek çok farklı nedenle gerçekleşebilir. Genellikle, boru bağlantısı veya çabuk bağlantı elemanındaki bir çatlak hava kaçırır. Yalnızca tek bir kaçak bile basınç ve kaçak oranına bağlı olarak yılda binlerce euro zarara sebep olabilir. Örneğin, 12 bar çalışma basıncına sahip bir sistemdeki 1 mm çaplı delik yıllık 500 euro civarında enerji maliyetine neden olabilir. Sistemde birden çok kaçak olduğunda maliyetlerin ne kadar hızlı artabileceğini kestirmek güç değildir. İdeal bir senaryoda, fabrikalar sistemin verimliliğini en iyi duruma getirmek için çalışmama süresinde kaçakları tespit etmek ve onarmak için çok sıkı bir sistem uygulayabilir. Kaçak tespiti ve onarımı, basınçlı hava maliyetlerini önemli oranda düşürmek için en uygun maliyetli yöntemdir.

Bu noktaların hepsi, enerji tasarrufunun optimize edilmesi ve hava akışını güçlendirmek için göz önünde bulundurulmalıdır. Fabrikalar büyüdükçe pnömatik sistemdeki her parçanın da talebin üstesinden gelebilmek için büyütülmesi gerektiği unutulmamalıdır.

Dernekler ve İlgili Kurumlar5 ay önce

Dernekler ve İlgili Kurumlar5 ay önce

Genel5 ay önce

Genel5 ay önce

Genel4 ay önce

Genel4 ay önce

Sektör Haberleri11 ay önce

Sektör Haberleri11 ay önce

Sektör Haberleri11 ay önce

Sektör Haberleri11 ay önce

Genel11 ay önce

Genel11 ay önce

Akışkan Transferi8 ay önce

Akışkan Transferi8 ay önce

Pompalar4 ay önce

Pompalar4 ay önce