Son derece etkili ürün korumasını malzeme türüne göre %100 geri dönüştürülebilirlikle birleştiren bugüne kadarki tek plastik şişe, KHS’nin yaklaşık 20 yıl önce piyasaya sürdüğü devrim niteliğindeki bir kaplama teknolojisi kullanılarak üretiliyor. İçecek endüstrisinin sürdürülebilirlik ve döngüsel ambalajlama gerekliliklerine yönelimi artırıyor. Ulusal ve uluslararası pek çok şişeleyici artık bu teknolojiye güvenirken, artan talebi karşılamak için KHS’nin Hamburg üretim tesisindeki kapasitelerini artırmaya teşvik ediyor.

Bu başarı öyküsü, PET şişelerin, içeriği oksijen alımına ve karbondioksit kaybına karşı koruyan, kimyasal olarak saf camdan oluşan ince bir tabaka ile kaplanması yöntemine dayanıyor. Cam şişeye benzer ancak plastik bir kabın daha düşük ağırlığı ve daha sağlamlığı ile karakterize bu kaplama, lezzeti korurken raf ömrünü de uzatıyor.

Sağlanan gıda güvenliği

Bariyer teknolojisi kavramı yeni değil; ancak rekabette, saf PET geri dönüşümü üretmek için daha sonra şişeden şişeye geri dönüşümü zorlaştıran veya imkansız hale getiren harmanlanmış veya çok katmanlı malzemeler kullanılıyor. Kompozit malzemeler birbirlerinden zorlukla ayrılıyor ve ikincil ham maddeler ile kimyasal bileşiklerden oluşan bir karmaşa oluşturuyor.

KHS’nin FreshSafe PET kaplama sistemi, iç kaplama geri dönüşüm işlemi sırasında tamamen yıkanabilir ve böylece şişeden şişeye yeniden kullanıma izin veriyor. Bu durum hem Avrupa PET Şişe Platformu hem de Kuzey Amerika Plastik Geri Dönüşümcüler Birliği tarafından onaylanıyor. Konteynerin gıdalarla kullanıma uygunluğu ayrıca ABD Gıda ve İlaç Dairesi FDA ve son olarak Çin Ulusal Sağlık Komisyonu tarafından verilen güvenlik sertifikası ve diğer kurumlar tarafından da resmi olarak onaylanıyor.

Yıllar içinde yeni teknolojiyi sürekli olarak geliştiren KHS, bir yandan kapasiteyi artırarak, diğer yandan da verimliliği yükselterek bu teknolojiyi bir üst seviyeye çıkarıyor.

Alternatif kapasite aralıkları

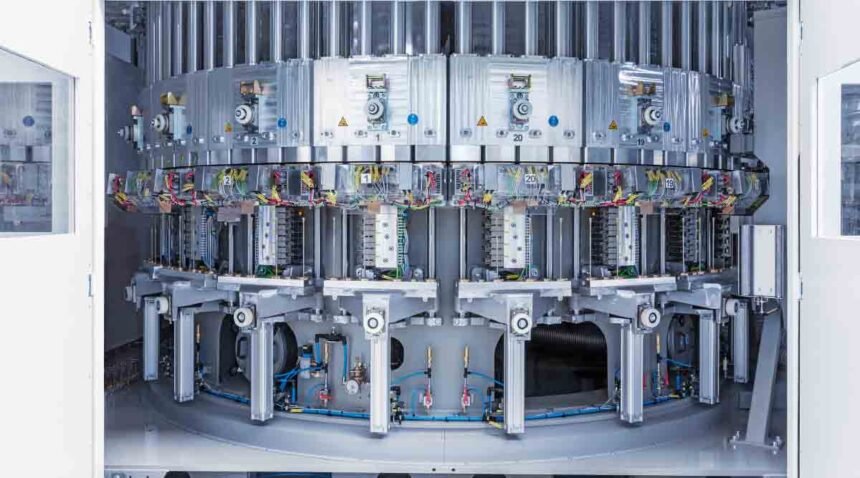

Önceki 20Q ve 20L serilerinin yerini alan yeni nesil makineler sayesinde, InnoPET Plasmax 80ES modelinde PET şişeler saatte 48.000 adede kadar kaplanabiliyor. İlk yeni nesil Plasmax makinesi Almanya’daki VILSA maden suyu şişeleme tesisinde kuruluyor. Daha yüksek kapasite, KHS uzmanları tarafından gerçekleştirilen süreç iyileştirmelerinin sonucu olarak öne çıkıyor. Örneğin FreshSafe PET TriBlock’ta, kaplama makinesi için besleme ve boşaltma artık gerdirmeli şişirme ve doldurma makinelerindekilerle aynı yüksekliğe yerleştiriliyor. Bu, daha önce şişeleri kaplama modülüne 30 santimetre yukarı taşımak zorunda olan kaldırma tekerleğine artık gerek olmadığı anlamına geliyor.

Daha da yüksek hızlara hazırlık olarak şişe taşımanın da basitleştirilmiş ve daha da sağlam hale getirilmiş olduğunu söyleyen KHS Bariyer Teknolojisi Ürün Müdürü Philipp Langhammer, “Daha yüksek kapasite aralıklarına geçerek, özellikle içeceklerini daha küçük şişelerde karbondioksit kaybına karşı korumak isteyen büyük gazlı meşrubat şişeleyicilerine ulaşmak istiyoruz. Sonuçta, kap hacmi ne kadar küçükse, buna bağlı olarak yüzey alanı da o kadar büyüktür. Dolayısıyla, karbondioksitin kaçması veya oksijenin plastik şişe duvarından içeri girmesi riski artar” açıklamasında bulunuyor.

Bireysel müşteri gereksinimleri

Modüler makine platformu, bireysel müşteri gereksinimlerine uygun olarak çok farklı hızlar için yapılandırılabiliyor. InnoPET Plasmax 48ER’in, 2025’in başından itibaren niş tedarikçiler, daha küçük şişeleyiciler veya düşük ila orta üretimle daha fazla ilgilenen dönüştürücüler için mevcut olması planlanıyor. Bu versiyonun ise, saatte maksimum 24.000 şişe kaplayabileceği açıklanıyor.

Çeşitli kapasite aralıkları sunmanın yanı sıra, operatörler için daha fazla esneklik getiriliyor. KHS, hem hassas ürünleri hem de ek ürün koruması gerektirmeyen ürünleri pazarlayan girişimler için bloğu bir bypass tekerleği ile donatıyor. Bu, ilgili şişelerin streç şişirme makinesinden kaplama modülünü geçerek doğrudan dolum makinesine taşınmasını sağlıyor.

Daha yüksek tahliye kapasitesi

Kaplama sürecinin kendisi ile ilgili olarak, daha fazla gelişme öncelikle daha yüksek tahliye kapasitesi ile puan kazanıyor. Bu, konteyner vakum stabilitesine olan talebi azaltırken, PET’in hafifletilmesinde tasarruf sağlıyor. Langhammer, “Yakın zamana kadar 100 günlük bir saklama süresi için 22 gram ağırlığında bir PET şişeye ihtiyaç duyan bir müşteri, artık en yeni FreshSafe PET kaplama teknolojisini kullanarak ağırlığı sadece 14 grama indirebilir ve aynı zamanda raf ömrünü iki katına çıkarabilir. Yüksek sezon için önceden ürün üretmesi gereken içecek dolumcuları için bunun iki avantajı var: Birincisi, plastikten üçte bir oranında tasarruf edebilirler ve ikincisi, son kullanma tarihi geçtiği için daha az içecek atılmak zorunda kalır” diyor.

Verimlilikte daha fazla artış

Verimliliğin artırılması konusunda da önemli optimizasyonlar gerçekleştiriliyor. Langhammer, “Buradaki temel yeni özellikler, ortak bir modüler platformun oluşturulması ve parçaların, bileşenlerin ve bakım görevlerinin karmaşıklığının azaltılmasıdır. Bu, farklı kapasite aralıkları için mümkün olduğunca çok sayıda aynı parçanın kullanılması anlamına geliyor” diye açıklıyor.

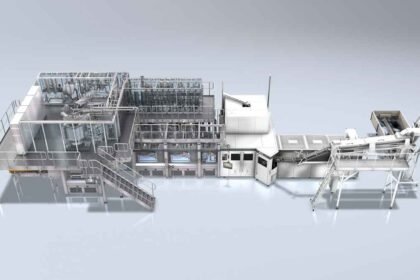

Yeni InnoPET Plasmax geliştirilmiş ve daha esnek düzeninin yanı sıra, daha küçük bir ayak izi ile bloğun üretim alanına entegre edilmesini kolaylaştırıyor. Bir yandan makine derinliği %25 oranında azaltılırken, diğer yandan streç şişirme kalıpçısı, kaplama modülü ve doldurucu, mevcut alana bağlı olarak şişeleme atölyesinde L, U veya V şeklinde düzenlenebiliyor.

Daha düşük bakım maliyetleri

Daha yüksek çıktılar, daha iyi kaplama kalitesi ve daha fazla esnekliğin yanı sıra, yeni seri içecek üreticilerine işletme maliyetleri söz konusu olduğunda sağlam bir ekonomik avantaj sağlıyor. “Bakım maliyetlerini düşürmeyi başardık”, diyen Langhammer, “Bu elbette tesis mühendisliğimize yatırım yapmaya karar verirken önemli bir kriterdir. Kanıtlanmış teknolojiye dayanan bir gelişme de tüm proses gazı valflerine daha kolay erişimdir. Lans taşıyıcı sisteminin yeni tasarımı pistonlardan tasarruf sağlar ve bu nedenle conta sayısını ve dolayısıyla servis maliyetini ve çabasını azaltır. Son olarak, yeni bir vakum pompası da maliyetleri düşürmeye yardımcı olur. Bakım parçalarımızın daha da iyileştirilmiş hizmet ömürleri sayesinde bakım aralıklarını da uzatabiliyoruz” ifadelerini kullanıyor.

Henning Rodekohr, Plasmax tercihini 3 soruda yanıtlıyor

KHS’nin yenilikçi ürün korumasını tercih eden ilk firma, Alman maden suyu üreticisi VILSA Group oluyor. En yeni Plasmax’ın ilk InnoPET FreshSafe bloğu, grubun Bruchhausen-Vilsen’de bulunan şişeleme tesisine kuruluyor. Henning Rodekohr, Plasmax tercihini 3 soruda yanıtlıyor:

Sürdürülebilirlik VILSA için nasıl bir öneme sahip?

“Bir maden suyu şişeleme tesisi olarak doğal çevremize çok şey borçluyuz ve karşılığında bir şeyler vermek istiyoruz. Bu nedenle kaynaklarımızı uzun vadede korumak bizim için kilit bir konudur. Organik maden suyu sertifikamız ve bilim temelli hedefler girişiminin net sıfır standardına göre bilim temelli iklim hedefleri geliştirme taahhüdümüz, en katı eşik değerlere uymamızı ve Alman maden suyu pazarında yaygın olarak uygulanan en yüksek sürdürülebilirlik standartlarını korumamızı sağlıyor.”

Maden suyunuz için neden Plasmax bariyer teknolojisini kullanıyorsunuz?

“Tüketicilerimiz VILSA’da doğal olarak saf, birinci sınıf bir ürün elde ettiklerine güveniyor. Bu iddiayı yerine getirmek için değerli ürünümüzü dış etkilerden etkili bir şekilde korumalı ve tadını güvenilir bir şekilde muhafaza etmeliyiz. Bu nedenle, maksimum sürdürülebilirlik standartlarını mümkün olan en iyi ürün korumasıyla birleştiren ambalajlara güveniyoruz.”

Plasmax sizi sürdürülebilirlik konusunda ne ölçüde ikna etti?

“İade edilemeyen tüm şişelerimiz %100 geri dönüştürülmüş ve geri dönüştürülebilir PET’ten oluşmaktadır. Bu nedenle ürünlerimizi korumak için sadece en iyi koruma özelliklerini sağlamakla kalmayıp aynı zamanda malzeme türüne göre tam geri dönüşüme izin vermeye devam eden bir bariyer teknolojisi kullanmamız mantıklıdır.”