Ahmet Bey, ilk olarak Pekşen’leri tanıyabilir miyiz?

PEKŞEN’ler olarak, Sakarya’da köklü bir geçmişe sahip, Sakarya’nın yerlisi bir aileyiz. Dedelerimizden intikal eden, 339 yıla varan Osmanlı Tapu Kütüklerine kayıtlı arazilerimiz bulunmakta halen. Kurtuluş savaşı gazisi (babamın babaannesi) Hacı Zehra ninemiz ve oğlu Muhtar Ahmet dedemiz çiftçilik ve hancılıkla (Osmanlı dönemi konaklama tesisleri) iştigal ediyorlarmış.

1943 yılında ise babam Mustafa Pekşen, kardeşleri ile birlikte dedelerimizden miras Sakarya nehri Tavuklar Köprübaşı’nda bulunan han ve kahvehanemizin yanında benzin istasyonu işletmeciliği ve bakkallık yaparak dedemizle birlikte ticarete başlamışlar.

1951 yılında, Arifiye sırtlarında Kalaycıbayırı mevkiinde, dedemiz ve babamız 2. benzin istasyonunu kurarak işi genişletmiştir. Bugün, babam, ben, oğullarım ve torunum olmak üzere, 4 kuşak bir arada bulunmanın mutluluğu ve hazzını yaşamaktayız.

Ahmet Bey, bize biraz da kendinizden bahsedebilir misiniz?

1957 Adapazarı doğumluyum. Merhume Gülser ve Mustafa PEKŞEN’ in ilk çocuğuyum. 1970’li yıllarda, Kabataş Erkek Lisesi’ndeki eğitimimden sonra, 1976’da İngilizce eğitimi almak ve ticari bilgilerim ile görgümü artırmak üzere İngiltere Londra’ya gittim.

Sonrasında askerlik görevimi tamamladım. Çanakkale Jandarma Çavuş Talim Taburu’nda acemi eğitimi sonrasında, Jandarma Genel Komutanlığı’nın emrinde Balmumcu-İstanbul da askerliğimi tamamladım.

1980 de, eşim Didar TOPLUOĞLU Hanımefendi ile evlendim. İkisi evli üç oğlum ve bir torunum var. Büyük oğlumuz İlker (1981), Yıldız Teknik Üniversitesi 2003 Makine Mühendisi mezunu. Duygu ERSOY Hanım kızımızla 2008 de evlendi. Mustafa Mert adında 4,5 yaşında torunumuz var.

Ortanca oğlumuz Alper (1986), Sakarya Üniversitesi İşletme mezunu. Oğlum Alper de Nimet TURAN Hanım kızımızla, 29 Haziran 2013 de evlendi. Küçük oğlumuz Ömer (1990), 8 Temmuz 2013 tarihinde İstanbul Teknik Üniversitesi Endüstri Mühendisliği Bölümünden mezun oldu.

Endüstriyel Sızdırmazlık Elemanları olarak kuruluş hikâyenizden bahsedebilir misiniz? Pekşen Endüstriyel Sızdırmazlık Elemanları ne zaman, nasıl kuruldu?

Oldum olası, sanayiye, bir şeyler üretmeye ve ürünün hizmetle birlikte pazarlanmasına özel ilgi duymaktaydım. Askerliğimi bitirip, evlendikten sonra, İstanbul’a yerleştim. Ve şirketlerimizden Pekşen Pazarlama A.Ş.’nin Beşiktaş Barbaros Bulvarında bulunan satış teşkilatında görev aldım.

Sızdırmazlık Elemanları konusunda dünya çapında bir Alman firmasının distribütörlüğünü almıştık. Almanya’ya eğitime giderek muhtelif ve uzun süreli eğitimler aldım. Sızdırmazlığın sanayide ne kadar önem arz ettiği konusunda kesin kanaatimiz oluştu ve faaliyetlerimizi bu yöne yoğunlaştırma kararı aldık. Pek çok olumsuzluklar yaşamamıza rağmen ısrarla üzerine gittik. Kısa denilebilecek sürede büyük başarılar elde ettik. Firma ile ortak yatırım kararı aldık. 5,5 yıla yakın görüşmeler sürdü. Bu sırada firmanın büyük patronu vefat etti. Sonrasında yaşanan, profesyonellik diye nitelenen çeşitli oyunlar ve anlaşılmaz ve kabul edilemez talepler ortaya çıkınca, taleplerini toptan reddettik ve distribütörlüğü bıraktık. Aradan üç ay geçti geçmedi, SAFEMATIC GmbH’ tan gelen teklifi değerlendirdik. Safematic’in dâhil olduğu grup, NOKIA, ITT Schaub-Lorenz, Tampella, Tamrock, Türk Kablo gibi dünya devi kuruluşların sahibi Interpolator Holding Oy Finlandiya grubu.

Pekşen Endüstriyel Sızdırmazlık Elemanları olarak kurulduğunuz ilk yıldan bu zamana kadar olan gelişim sürecini anlatabilir misiniz?

SAFEMATIC Oy Finlandiya Başkanı Bertel LANGENSKIÖLD ve SAFEMATIC GmbH Almanya Başkanı Hans Herber EKMAN’ın teklifleri sonucunda, ilk aşamada, 4.200.000 USD ödenmiş sermaye ile PEKŞEN & SAFEMATIC A.Ş.’yi 23 Ocak 1989 da Adapazarı’nda % 50 yabancı sermaye ve % 50 Pekşen grubu sermayesi olmak üzere kurduk. Toplamda 7.885.000 USD fiili yatırım yaparak, Almanya Starnberg’deki fabrikanın % 95’ini Adapazarı’na taşıdık. Arazi, bina ve makine yatırımlarımızı tamamlayarak, 51 haftada deneme üretimlerine ve ardından fiilen üretime başladık.

İlk üretimimizi, 10 Nisan 1990 da Almanya’ya ihraç etme başarısını gösterdik. 1991 yılının başlarında, SAFEMATIC Grubu ile alınan ortak kararla, SAFEMATIC Oy Hyryla-Finlandiya fabrikasının tamamını Adapazarı üretim tesislerimize taşıyarak, makine parkımızı ve üretim kapasitemizi 3,6 kat artırdık. Böylece üretimimizin % 92,8 gibi büyük orandaki kısmını, Almanya üzerinden Doğu, Batı ve Orta Avrupa’ya, Finlandiya üzerinden de Kuzey Avrupa ve Sovyet Cumhuriyetlerine ihraç etme becerisini gösterdik.

1995 – 2002 arası zor yıllardı. Önce Interpolator Holding Oy, sonrasında Skopbank of Finnland Oy ve Sampo Insurance Oy’un bağlı kuruluşlarının Finlandiya da devletleştirilmesi gibi büyük bir değişim yaşandı. SAFEMATIC Grubundaki birçok firma ve iş grupları değişik firmalara satıldı.

Örneğin, gruptaki Finlandiya Muuramme ve Almanya da ki, SAFEMATIC ve VOGEL Yağlama Sistemleri iş alanı ve şirketleri İsveçli Rulmancı SKF’ye satıldı.

Finlandiya Muuramme deki ve Kanada daki, SAFEMATIC ve TYTON Seal Mekanik Salmastra ve Aksesuarları iş alanı ve şirketleri Amerika lı John CRANE’e satıldı. Almanya da Nidda-Frankfurt ve Landberg-Münih te iki ayrı fabrikada faaliyet gösteren SAFEMATIC Kaplama iş alanı, STARNBERGER GmbH’a ve IMPREGLON GmbH’a satıldı.

Almanya da Starnberg ve Landsberg de faaliyet gösteren SAFEMATIC GmbH’ın, şirketimizdeki % 50 hisselerini devir alarak, 2002 – 2004 arasında % 100 Türk sermayeli olduk.

Zor bir süreçti. Ancak, Allah’ın izni ve yardımı ile tüm bu süreçleri ve sıkıntıları aştık. Ürün yönetimi, Ar-ge ve yeni ürün alanlarında kararlarımızda çok daha özgürüz ve çok daha hızlıyız. Bu husus işimizde son derece önemli.

2003 yılında, İlker Yıldız Teknik Üniversitesinden üstün başarı ile Makine Mühendisi olarak mezun oldu. On yıldır Üretim Direktörü olarak işinin başında. Alper, 2009 da Sakarya Üniversitesi İşletme bölümünden mezun oldu. 4 yıldır Satış ve Pazarlama Direktörü olarak işinin başında.

Ömer, bu yıl İstanbul Teknik Üniversitesi’nden üstün başarı ile Endüstri Mühendisi olarak mezun oldu. İhracatın başında görev alacak. Kısaca, yönetime yüksek tahsil yapmış 3. nesil ağırlığını koymakta. Kurumsallık ağır basmakta artık.

1943 yılından beri birçok başarıya imza atan bir aile şirketi olarak vizyon ve misyonunuzdan bahsedebilir misiniz?

“ Tüm dünyada, endüstriyel işletmelerin yapılaşmaları ve makina & ekipmanlarında, dinamik ve statik aksamlarda, sızdırmazlık problemleri, her işletmenin kendine özeldir.”

“AR-GE ye büyük önem verdik.”

“İşin ucuzuna kaçmak ve çok satmak gibi bir telaşımız asla olmadı “

“İşimizin sorun çözmek olduğunu, iyi bilmekteyiz. ”

“ Rakiplerimizle uğraşmak yerine, işimizle uğraşmak, işletmelerdeki sorunları çözmek, daima öncelikli tercihimiz oldu.”

Kurulduğunuz 1989 yılından bu yana yaklaşık olarak 25 yıldır sektöre ürün ve hizmet sunuyorsunuz. Firmanızın sektöre sunduğu bu hizmet ve ürünler nelerdir?

İşimizin temelini, endüstriye hizmet eden ürünler olarak ele almak lazım. Tabii olarak kategorize etme gereği de var. Bu bağlamda;

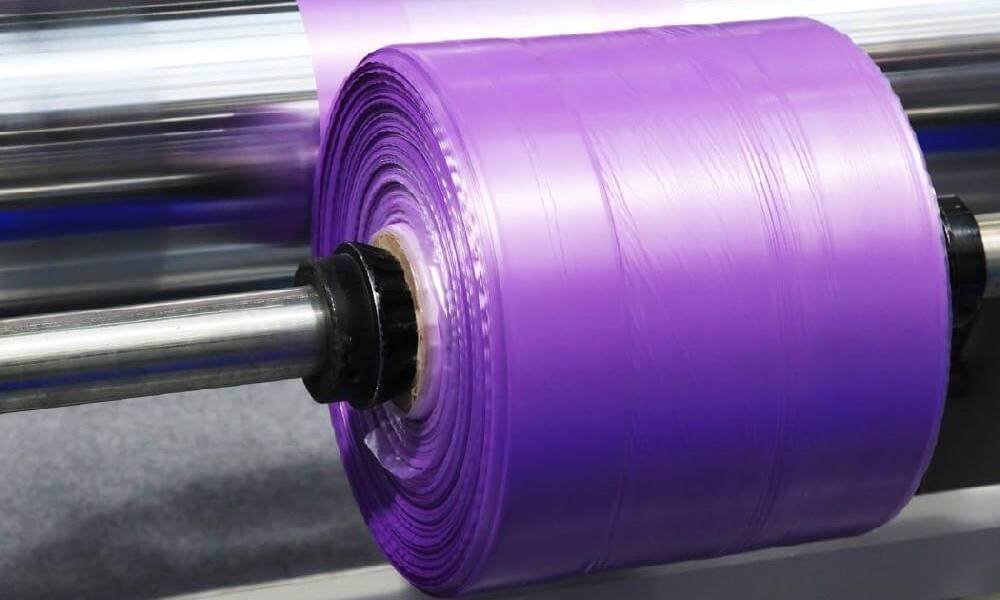

Endüstriyel Sızdırmazlık Elemanları

-

- Mekanik Salmastralar

-

- Rifayner & Reaktör & Karıştırıcı & Mikser Mekanik Salmastraları

-

- Tampon Sıvı & Sirkülasyon & Ms Destek Sistemleri

-

- Yumuşak Salmastralar

-

- Statik Yumuşak Salmastralar

-

- Saf Grafit Sızdırmazlık Elemanları

-

- Contalar & Contalık Malzemeler

-

- Endüstriyel Bakım Onarım Ürünleri & Atölye Avadanlıkları

-

- Otomotiv Sızdırmazlık Elemanları

-

- Yumuşak Kompensatörler – Teknik Tekstil Kumaşlar

-

- Dönel Başlıklar – Rotary Joınts

-

- Plasma – Termal Spray Kaplama

-

- Mekanik Salmastralar & Rifayner & Reaktör & Karıştırıcı &

-

- Mikserler, Bakım & Onarım & Rektifiye Hizmetleri

-

- Pompa & Vana & Mekanik Aksam, Bakım & Onarım &

-

- Rektifiye Hizmetleri

-

- Tampon Sıvı & Sirkülasyon & Ms Destek Sistemleri

Bugün %100 Türk sermayeli bir firma olarak yurt dışında birçok ülkeye ihracat yaptığınızı biliyoruz. Pekşen Endüstriyel Sızdırmazlık Elemanları olarak bu başarınızı neye borçlusunuz?

Çok çalışmaya, yurtdışında iyi ilişkiler kurmaya. Ancak hepsinden çok, kaliteden asla taviz vermemeye borçluyuz.

Firmanızın gelecekte belirlediği hedefler ve planlar nelerdir?

İlk ve öncelikli hedefimiz, iç piyasadaki yerleşik bölge ofislerimiz ile son kullanıcı müşterilerimize daha hızlı ve yakın servis verme imkânına kavuşmak üzere organizasyonumuzu geliştirmekteyiz.

Önümüzdeki iki yıl içinde Avrupa pazarlamamızın merkezini, Almanya da kuracağımız şirketimizle yürütme hedefindeyiz.

Pekşen Holding Ürün ve hizmetlerinden faydalanmak için iletişime geçin.

E.5 Karayolu, PEKŞENLER Mevkii,

Kozluk Cad., No.: 15

PEKŞEN Endüstri Plaza-2

TR-54170 Erenler – SAKARYA / TÜRKİYE

Santral / Switch-board :

Tel. : +90.264. 353 53 53 (Pbx)

Faks (1) : +90.264. 353 53 98 (Yönetim – Finansman / Management)

Faks (2) : +90.264. 353 53 99 (Satış / Sales)

E-posta : info@peksen.com.tr

Skype : peksenholding