KHS, şişe sterilizasyonuna yönelik yeni aseptik bloğu ile güvenlik ve hijyen konusunda standartları belirliyor. İçecek şişeleyicilerini performanstan ödün vermek zorunda bırakmayan yeni KHS çözümü, döner doldurucu sayesinde doğrusal doldurucunun 3 katı çıktı üretebiliyor.

Hassas içecekleri PET şişelere doldururken maksimum güvenliğin ön planda olduğu durumlarda, sahada uzun süredir kullanımda olan KHS lineer aseptik doldurucular kendini kanıtlıyor. Bu nedenle, Dortmundlu sistem tedarikçisi KHS’nin artık hijyenik özellikleri yeni standartlar belirleyen daha yüksek kapasiteler için bir döner aseptik doldurucu da sunuyor. Bilinçli bir şekilde şişe sterilizasyonuna odaklanan makine ve sistem üreticisinin yeni çözümü, preform sterilizasyonundan farklı olarak hassas içecekler için ek ürün koruması sağlayan KHS FreshSafe PET kaplama sistemiyle de kombine edilebiliyor. Bu prosedürde tüm potansiyel mikroplar dolumdan hemen önce kaplardan uzaklaştırılıyor. Bu, şişeleyicilere format değişimleri sırasında, şişirme kalıplarının değiştirilmesinin bloğun steril durumunu bozduğu preform sterilizasyonuna kıyasla daha fazla esneklik ve daha fazla kullanılabilirlik sağlıyor. Şişe sterilizasyonu ayrıca hafif kapların kolaylıkla taşınabilmesini mümkün kılıyor.

Yeni dolgu tasarımı

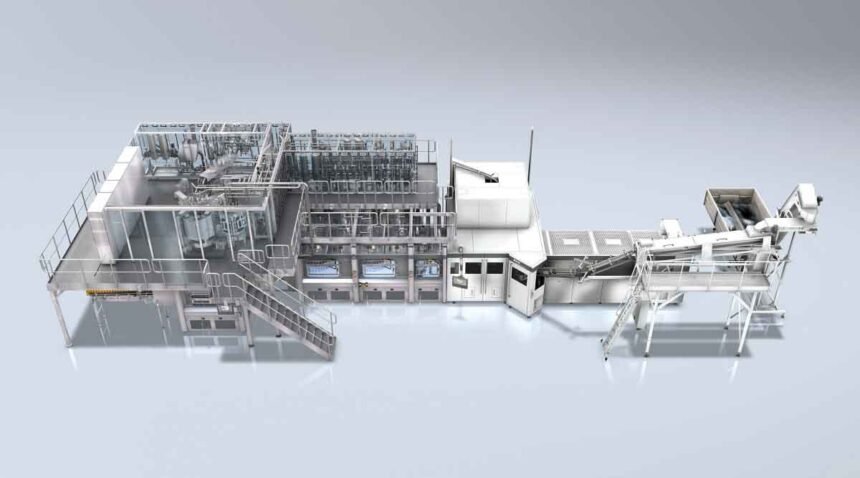

Yeni döner Innofill PET ACF-R dolum makinesi, enerji tasarruflu InnoPET Blomax Series V streç şişirme makinesi ile birleştiriliyor. Ortaya çıkan InnoPET BloFill ACF-R aseptik blok, saatte maksimum 14.000 şişe hızında çalışan lineer dolum makinelerinin aksine şu anda saatte 36.000 adet 1,0 litrelik şişeye kadar kapasite sunuyor. Bloğun gelecekte, her altmış dakikada 48.000 adet 500 mililitrelik şişeye kadar üretim yapabilmesi planlanıyor. Buna ek olarak, yeni tesis mühendisliği şişelerin içinde mikroplarda %99,9999’luk bir azalmaya eş değer olan log 6 sterilite sağlıyor.

Geliştirme sırasında tamamen yeniden tasarlanan aseptik doldurucuya özel bir önem veriliyor. Temel özelliklerden birini, hidrojen peroksit (H2O2) temini ve steril hava ile aktivasyon ve kurutma için yapıyı maksimum 4 küçük yıldızla sınırlaması oluşturuyor. Yıldızlar önceki büyük haznenin yerine kullanılıyor. Bu basitleştirilmiş teknolojinin faydalarını, makinenin modüler tasarımı ve daha küçük ayak izi sayesinde daha düşük tüketim rakamları, daha düşük kurulum ve bakım maliyetleri oluşturuyor. KHS Dolum Ürün Müdürü Manfred Härtel, “Steril bölge tamamen kapsüllenmeli ve şişeleme atölyesinden ayrı tutulmalıdır. Büyük haznenin ortam havasından ayrılması için bir sıvı kilidine ihtiyacı vardır. Küçük yıldızlara sahip versiyonumuzda bu gerekli değil, bu da makinenin yapılandırılmasını ve çalıştırılmasını çok daha kolay hale getiriyor” diyor.

Yüksek hijyen standardı

InnoPET BloFill ACF-R iki seviyeye ayrılıyor: Zemin seviyesinde streç şişirme kalıpçı, sterilizasyon modülü, dolum haznesi ve iki yönlü servo kapak bulunuyor. Servis modülü, H2O2 hazırlama, steril basınçlı hava üretimi, kapak sterilizasyon ünitesi ve valf manifoldu ile proses teknolojisi platformun üzerinde yer alıyor.

PET şişelerin dış ve iç kısımları, hassas ürünlerin kaplara doldurulduğu ve daha sonra servo kapak üzerinde kapatıldığı dolum makinesinin aseptik bölgesine ulaşmadan önce sterilize ediliyor. Hijyen alanında, bloğun kendisi tarafından üretilen steril hava kullanılarak ölçülebilir bir pozitif basınç oluşturuluyor. Bu hem şişe sterilizasyon ünitesi yönünde hem de bir hava kilidi aracılığıyla şişe çıkışına doğru bir steril hava akışı üretiyor. Konteynerler daha sonra hattın kuru bölümüne geçmeden önce kalite kontrolünden (sızıntı ve dolum seviyesi kontrolü) geçiyor.

Çok sayıda sabit nozul, şişenin dış kısmının sterilizasyonu sırasında sprey gölgelerinin oluşmasını önlüyor. Şişeler iç sterilizasyon ünitesine girdiğinde, boyun bölgesi de ayrı ayrı sterilize ediliyor. Härtel, “Sterilizatörümüzün özelliği, çeşitli işlem yıldızları arasındaki standart yıldızları ortadan kaldırmış olmamızdır. Bunun işe yaraması için sterilizatör, ara yıldızlara ihtiyaç duyulmayacak ve ana yıldızlar birbirleriyle doğrudan etkileşime girebilecek şekilde inşa edildi. Çarpışmaları önlemek için, iç sterilizasyon için kullanılan mızrakları da kılavuz kontrolü ile donattık. Bunlar, püskürtme mızraklarını PET şişelerin içine yerleştiren ve onlardan geri çeken hareketli kollara sahiptir. Tüm bu yeni özellikler küçük bir aseptik bölge ve yüksek bir hijyen standardı sağlıyor. Azaltılmış yıldız ve sürücü sayısı ile birlikte bu, makinenin toplam ayak izini önemli ölçüde azaltıyor. Şişe sterilizasyon sistemimizin bir başka kalite özelliği de 24 saat sonra şişelerde 0,5 ppm’den daha az H2O2 kalıntısı kalmasıdır” diye belirtiyor.

Temiz makine

Doldurma haznesindeki sıvı bariyerler, kapalı hijyen bölgesini dış ortamdan koruyor. Burada, hidrojen peroksitin atmosfere yayılmasını önlemek ve böylece sağlık ve güvenliği korumak için su gibi yaklaşık %30 konsantrasyonda sıvı H2O2 kullanılıyor. Aseptik bölgenin tamamı iç ve dış temizlikte kullanılanla aynı kostik veya asitle dezenfekte edildiğinden, durulama manşonlarına ve CIP kapaklarına gerek kalmıyor. İkincisi, kritik tortuların birikmesine neden olabilecek ve dolayısıyla makinenin sterilitesini etkileyebilecek mineral kalıntılarını gidermek için kullanılıyor. Uyarlanmış süreç CIP süresini önemli ölçüde azaltıyor. Tüketimi en aza indirmek için ortam toplanıyor, sisteme geri besleniyor ve bir sonraki CIP temizleme döngüsünden önce yeniden konsantre ediliyor.

Esnekliği sayesinde modüler aseptik doldurucu, modifiye edilmiş çeşitli KHS PET dolum sistemleriyle de kullanıma uygunluk sunuyor. Bunlar hızlarını ilgili dolum aşamasına göre değiştiriyor ve akış ölçümü kullanarak dolum seviyesini belirliyor. Mevcut standart, normalde aseptik ekipmanla doldurulan gazsız içecekler için serbest akış sistemine sahip valfler içeriyor. Alternatif olarak, elyaf ve kağıt hamuru işleyebilen sistemler de kullanılabiliyor. Gelecekte, makinelerin meyve suyu gazozları gibi gazlı ürünlerin steril dolumunu da yapabilmesi planlanıyor.

Çok sayıda önemli ayrıntı

Doldurucu hazne gibi aseptik ortamda da çalışan kapak kapatıcı, optimum kapsülleme sağlamak için çift gaz kilidine sahip özelliğiyle öne çıkıyor. Sıralar halinde dizilen kapaklar sterilizasyon için kompakt aseptik bölgeye taşınıyor. Daha sonra bir tür revolver sisteminde buharlaştırılmış H2O2 ile içten ve dıştan her yönden sterilize ediliyor ve aktive edilerek kurutuluyor. Daha sonra kapalı bir besleme ile aşağıdaki kapağa aktarılıyor.

Härtel, yeni döner bloğun bir diğer önemli özelliğinin şişe boynunun aynı kalması koşuluyla, manuel operatör müdahalesini gereksiz kılan ve böylece iç steriliteyi koruyan otomatik format geçişleri olduğunu belirtiyor. Bu sayede dolum modülünün tam bir temizlik ve sterilizasyon döngüsünden geçmesi gerekmiyor. HMI üzerindeki bir düğmeye basıldığında, sadece 3 dakika içinde çeşitli servo motorlar, örneğin doldurucu besleme ve boşaltmadaki kamları, kapaktaki şişe taban kılavuzunu ve korkulukları ayarlıyor. Steriliteyi korumak için genleşme derzleri ve buhar bariyerleri kullanılıyor. Şişe çapının değiştirilmesi gerekiyorsa, bu bir seçenek olarak manuel olarak da yapılabiliyor. Steril dolum söz konusu olduğunda KHS’nin yeni aseptik bloğuyla dolum teknolojisindeki büyük uzmanlığını bir kez daha gösterebilmesinden memnuniyet duyduğunu dile getiren Härtel, “Yeni sistemimizle maksimum güvenliği yüksek çıktılarla birleştiriyoruz” diyor.